So sah der Unimog aus nachdem wir Ihn abgeholt und mit dem Gartenschlauch abgewaschen hatten. Ich habe zwar schon viel an Autos und Flugzeugen geschraubt aber an so einem LKW ist alles etwas größer, schwerer, dreckiger, grober, lauter, ...einfach cool. Ein Unimog ist eben ein echtes Männerauto. Aber Ulli hat ja schließlich auch noch ein Wort mitzureden und weil Sie das große grüne Ungetüm so bedrohlich fand bestand Sie darauf später mal Marienkäfer auf das Fahrerhaus zu malen. So viel zum Thema "Männerauto".

Also erstmal die Ladebordwände runterklappen und mit dem Maßband alles ausmessen und am Projekt planen. Die groben Maße kannte ich ja aber jetzt wird einem erstmal klar, dass beim Unimog alles erst in 1,1m Höhe beginnt. Das hat natürlich Vorteile und eigentlich wusste ich das. Trotzdem muss man jedes Mal auf die Ladefläche hochklettern. Da kommt kein Ducato-Feeling auf. Richtig gut hat mir gefallen wie alles an dem Fahrzeug nach 20 Jahren Bundeswehr zwar gebraucht aber immer noch funktionstüchtig war. Ich bilde mir ein, das Fahrzeug wurde noch zu einer Zeit entwickelt, in der Qualität noch nicht aufgrund von kurzfristigen Anteilgewinnen wegrationalisiert wurde.

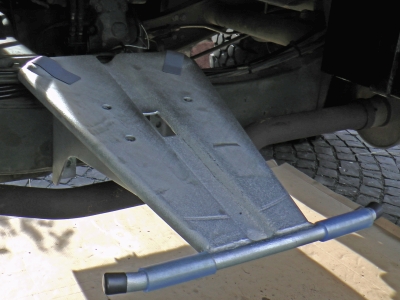

Der erste Schritt war das abflexen der vorderen, festen Bordwand. Dadurch verliert zwar der Rahmen eine Menge Steifigkeit und die Ladefläche wird torsionsweich. Für die geplante Anwendung ist das aber egal. Der Aufbau wird zur Torsionssteifigkeit der Ladefläche entscheidend beitragen. Das ist wichtig, denn beim Unimog kann sich das Fahrgestell unglaublich stark verwinden (So bleiben die Räder am Boden). Gegen kippen wird die Ladefläche nur an einer Stelle gestützt. Vorne und Hinten ist sie drehbar gelagert und überträgt dort nur Gewicht. Es ist wie beim Hausbauen, erst kommt die grobe Arbeit am Fundament. Immerhin wird der Ullimog unser erstes Wohneigentum.

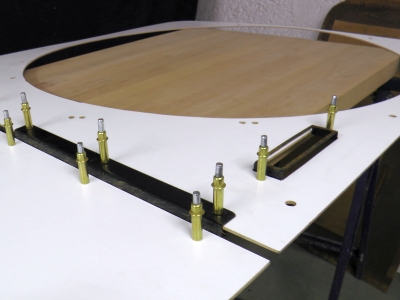

Eigentlich gehört dieser Arbeitsschritt schon zum Kabinenbau. Es bot sich aber einfach an den Grundrahmen bereits anzupassen. Vier 30er Bolzen sollten genügen. In die Ecken kommen natürlich Knotenbleche. Später sollte sich herausstellen, dass die geplante Art den Wohnaufbau zu befestigen nicht ganz ideal ist. Containerverschlüsse hatte ich keine und außerdem habe ich auch den Anspruch selbst eine Möglichkeit auszutüfteln wie man den Kram mit dem Fahrzeug sinnvoll verbindet.

So sieht das dann angepasst aus. Wer glaubt, dass so eine Pritsche gerade, symmetrisch und winklig ist, der irrt sich gewaltig. Die Toleranzen bewegen sich beinahe im Zentimeterbereich. Deshalb musste ich die Konstruktion später noch ein wenig abändern. Trotzdem macht es tierisch Spaß nach 4 Jahren Leichtbau (www.rv-4.de) endlich handfesten Stahlbau zu betreiben. Flexen, sägen, drehen, schweißen....je mehr Dreck abends in die Dusche läuft, desto besser war der Tag. Unimog ist eben ein super Männerhobby (Nur im Spaß). Ich kann nämlich ohne Übertreibung versichern, dass Ulli wesentlich zum Fortschritt und Erfolg beigetragen hat und einige Arbeiten erledigt hat, die ich nicht so gut hinbekommen hätte.

Der große Rahmen liegt auf der Pritsche und zum ersten Mal werden die Ausmaße der geplanten Kabine sichtbar.

Geheftet und ausgerichtet. Leider waren die Bohrungen trotz einer Menge Spiel nicht parallel und es entstand Formschluss. Also die dicken 30er Bolzen bündig abflexen und 21er Löcher reinbohren. Das macht richtig Spaß bei 40mm Bohrtiefe. Dann 20er Schrauben durchstecken und festziehen. Ich musste umlernen. Im Flugzeugbau passt alles immer perfekt und ist in der Regel von einer Person problemlos zu bewegen. Das erinnert mich mehr an meine Zeit als Schüler, als ich als Bauschlosser im Aufzugsbau Ferienjob machte. Zum Glück hatte ich den Umgang mit dem Schutzgasschweißgerät nicht verlernt. Immer durchbraten und daran denken, dass sich der Mist verzieht.

Die Pritsche und der Boden befanden sich in einem erbärmlichen Zustand. Alles rostig, aufgequollen, verfault und voller Kompost. Es gab nur eine Lösung. Alles raus und abgebaut und dann den nackten Rahmen sandstrahlen. Das habe ich bei einem lokalen Betrieb machen lassen, der den Prügel noch mit Grundierung angehustet hat. Jetzt sah das Teil passabel aus. Das Bild zeigt Ulli beim streichen des Torsionsrahmens mit Hammerit. Das Zeug ist so schön zäh und hat für eine Einkomponentenfarbe eine akzeptable Haftung und Festigkeit.

Ulli stellte sich derart geschickt und geduldig an, dass es eine Freude war das Teil schwarz werden zu sehen. Bei den vielen Ecken, Kanten und Seiten juckte es mich nach einem großen Pinsel und sicher hätte ich eine Riesensauerei gemacht und alles in Reichweite mit schwarz gemacht. Ulli pinselte mit einem relativ kleinen Pinsel stundenlang vor sich hin und erwischte wirklich jede Ecke (Auch die am Ellenbogen). Sie hat bei so was einfach mehr Ruhe und Ausdauer als ich. Später sah der Rahmen aus wie tauchlackiert oder pulverbeschichtet. Unimog ist also ein Frauenhobby.....

.

Das erste Ergebnis unserer Restauration kann sich sehen lassen. Da die hinteren Schutzbleche bei der Holzpritsche einfach aus Blechen bestanden, die von unten ans Holz geschraubt waren, musste ich mir was ausdenken. Jetzt gab es ja keinen Holzboden mehr und die Stahlbleche waren sowieso vom Salz total zerfressen. Also wurden aus Aluriffelblech neue rostsichere Abdeckungen gebaut. Das ganze mit einem Aluquadratrohr von unten verstärkt und mit Edelstahlschrauben an den Rahmen geschraubt. Somit taugt der ganze Kram wieder. Sogar der TÜV war einverstanden.

Die Lackierung schafften wir in 4 Tagen. Am ersten Tag haben wir inklusive Scheiben, Türen, Sitze alles rausgebaut. Am zweiten Tag alles gereinigt, abgeklebt und angeschliffen. Wer genau hinguckt erkennt schon den Durchgang, den ich kurz vorher in die Rückwand geschnitten habe. Als Verstärkung dient ein 40mm Quadratrohrrahmen. Einen größeren Ausschnitt wollte ich nicht machen, da die Kabine schon einiges an Struktur hatte und sich die Ingenieure dabei sicher was gedacht haben.

Am dritten Tag wurde dann lackiert. Erst machte ich mir ein wenig Sorgen wegen der Lackierung im Freien. Ich hatte etwas Bedenken wegen Einschlüssen und Oberflächengüte. Da aber die alte Natofarbe sowieso alle Hoffnungen im Nahbereich zunichte macht und wir nicht ein halbes Leben mit Anschleifen verbringen wollten, ging das in Ordnung. Bei einem LKW würde ich das immer wieder so machen. Ulli lernte den Umgang mit der Lackierpistole und sprühte begeistert die Brocken Lichtgrau (RAL 7035).

Am vierten Tag wurde alles Kreppband und alle Zeitungen und Folien wieder abgerissen. Wir konnten wie an Weihnachten unseren neuen Unimog auspacken. Das Zusammenbauen ging relativ schnell, da man ja noch weis, wo der Kram hinkommt. Das Ergebnis kann sich wirklich sehen lassen. Die Farbe des Führerhauses ist Lichtgrau (nicht weiß). Kotflügel, Stossstange und Kühlergrill sind Schwarz. Somit sieht er sichtlich entmilitarisiert aus, worüber sich Ulli ganz besonders freut. Irgendwann sollen auch die Räder noch schwarz werden und nur mit Mühe konnte ich Ulli davon abbringen Marienkäfer auf die Motorhaube zu malen. (Zumindest vorerst). Wenn schon Marienkäfer, dann ordentlich aufgeklebte aus Folie. Damit konnte auch Ulli leben.

Wo doch jetzt wirklich keine Bedrohung von dem Auto mehr ausgeht. Die Luke für den MG-Schützen auf dem Dach ist jetzt Ullis Foto-Klettergerüst-Klappe. Den Turm ist runtergebaut. Die Natositze fliegen noch raus und werden durch Schwingsitze ersetzt. Längeres Fahren war auf den robusten aber unbequemen Bänken sowieso nicht möglich.

Das vorhandene Gestell für den kleinen Turm des MG-Schützen habe ich etwas umgestrickt. Aus dem gleichen Rohr schweißte ich noch ein identisches Gestell über der Fahrerseite zusammen. So erhält man einen Dachgepäckträger mit Aufnahmen für eine Zargeskiste. Die Möglichkeit die Dachluke zu öffnen bleibt natürlich erhalten. Die Abstrebung nach vorne ist mehr optisch gedacht als ein Astabweiser. So bekommt der Mog etwas Expeditionscharakter. Tuning sozusagen, denn für einen Überrollbügel ist das Teil etwas zu hasig. Besonders viel Spaß hat mir die Bastelei um den Ansaugsaugschnorchelschornstein gemacht. In der Werkstatt nannten sie mich schon "Herr der Ringe". Ist eben doch nur ein großes Spielzeug.

Hier sieht man die Rückseite des Führerhauses. Den späteren Durchgang habe ich mit einem Brett verschlossen, damit es nicht zieht und keine Marder in der Hütte übernachten. Gut zu sehen sind hier die Entlüftungen der Getriebe und der Bremsanlage. Diese wurden wegen der Watfähigkeit nach oben verlegt.

Im Internet suchte ich schon lange nach geeigneten Schwingsitzen um die Bundeswehrbänke zu ersetzen. Ebenfalls aus Bundeswehrbeständen wurden bei Ebay ein ganzer Posten von gefederten Sitzen angeboten. Wir schlugen zu und suchten uns die besten aus. Der Einbau gestaltete sich schwieriger als zuerst gedacht. Dummerweise passte die vorhandene Basis nicht und musste umgeschweißt werden. Der Sitzkomfort rechtfertigt aber den Aufwand.

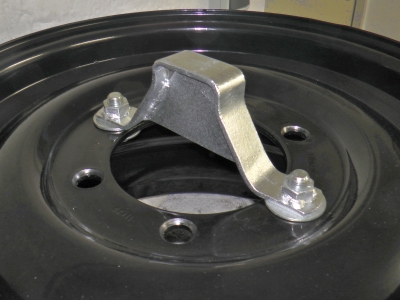

Die Beifahrerseite sollte natürlich einen drehbaren Sockel erhalten. Sonst kann man ja nicht durch den Durchgang in die Wohnkabine krabbeln. Also flog der ursprüngliche Stahlrahmen der Zweiersitzbank raus. Der neue Sockel wird an die vorhandenen Punkte, die Kräfte aufnehmen können angeschraubt. Das ist auch nötig, da die Hebelwirkung in diesem Fall enorm ist. Die Gurte bleiben selbstverständlich an den alten Halterungen. Das Lager besteht aus einem 150er Stahlrohr mit 8mm Wandstärke. Der Stuhl dreht sich in Gleitplastikringen und kann in der Geradeausposition arretiert werden.

Da der TÜV sich nicht richtig mit der Nato-Anhängerkupplung anfreunden wollte und deren Betrieb "zivil" verboten ist, musste das schwere Ding eben ab. Da wir aber in der Lage sein wollen einen Bergegurt zu verwenden ist wieder basteln angesagt. Eine 12er Stahlplatte sollte genügen und der Ring ist für 10 Tonnen spezifiziert. Das schafft auch der große Ullimog nicht so leicht. Hoffentlich sind nicht wir Leute, die das Teil mal brauchen.......

Der Auspuff sah vorher schlimm aus. Alles Kartoffelchips und Knäckebrot dachte ich und habe mich nicht getraut das Rohr und den Topf auch nur länger anzuschauen. Der erste Brocken der wegfaulte war das Endstück. Dieses kleine Stück Stahlrohr kostet bei der Sternapotheke €65,-. Der Rest war unbezahlbar, zumindest für so einen normalen Automobilingenieur wie mich. Und wenn ich das Mistteil aus einer platt geklopften Eisenbahnschiene zusammenbrutzeln und rausfeilen muss. Das waren wohl noch Preise die auf Militärkostenstellen im kalten Krieg ausgelegt waren. Für den Flicken nahm ich 3mm Stahlblech, drehte eine Rohraufnahme und lackierte alles mit Auspufflack.

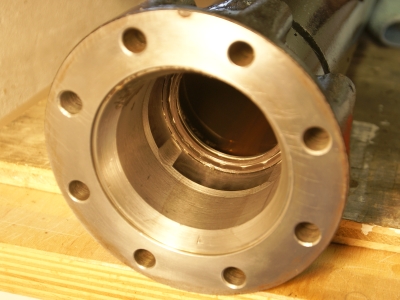

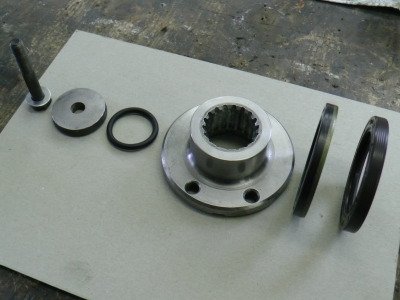

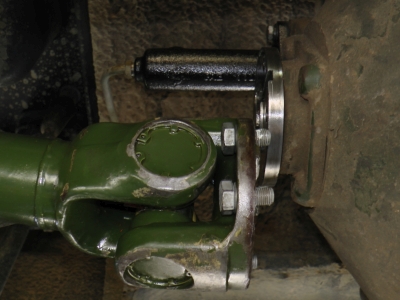

Während unserer ersten Reise mit dem Unimog hat die Dichtung des rechten, hinteren Vorgeleges aufgegeben. Dummerweise muss zum Auswechseln des inneren, oberen Dichtrings das Vorgelege runter. Das ist wohl eine Reparatur, die fast jeder Unimog-Besitzer einmal machen muss. Zum Glück ist alles recht gut konstruiert und man kann diese Arbeiten ausführen ohne ein Lager auspressen zu müssen. Selbst die Dichtringe sind mit einiger Vorsicht und mit Gefühl ohne Sonderwerkzeuge einzusetzen. Cool fand ich die dicke, schwere Antriebswelle. Ist eben alles ein wenig größer am Unimog.

Nach der großen, Hausbau bedingten Pause geht es nun endlich weiter. Der Ullimog wartete brav unsere Bestrebungen ab, Teil des "Suburbian-Jungles" zu werden. Mit der eigenen Einfahrt macht das Mutterndrehen endlich wieder Spaß und die seit nunmehr zwei Jahren im Hinterkopf behaltenen Arbeiten werden angegangen. Da besticht zunächst das linke, hintere Vorgelege, welches zwar noch dicht ist, jedoch ebenfalls eingelaufene Verschleißringe und marode Dichtungen besitzt. Komischerweise sind die Verschleißscheiben der vorderen Vorgelege gar nicht eingelaufen. Magnetische Ablassschrauben (A 001 997 54 30) sind nur vorne verbaut. Meiner Meinung nach besteht da ein Zusammenhang. Mit dieser Reparatur bekamen natürlich auch die hinteren Vorgelege die kleinen Abriebsammler. Für die ganze Aktion brauchte ich einen ganzen Tag. Das schließt das Reinigen sämtlicher Bauteile mit ein. Nachdem ich das schwere und wirklich unhandliche und mit Dichtmasse eingestrichene Gebilde mit seiner langen Steckachse endlich eingefädelt hatte, zog ich die vielen ebenfalls eingeklebten Schrauben mit Drehmomentschlüssel an, füllte das Getriebeöl auf und montierte den Federspeicher und den Bremssattel. Als dann die Verblechung wieder montiert, die Bremse entlüftet und die Nabe verschraubt war, überlegte ich mir schon ob ich jetzt ein helles oder dunkles Weizen zum Abschluss trinke. Vor der Radmontage räumte ich noch den aufgeschnittenen Kanister weg, den ich als Ölauffangbehälter untergestellt hatte. Da entdeckte ich dann auch die zweite Passscheibe zur Ausdistanzierung des Radlagers, die wohl bei der Demontage des Vorgeleges ins Öl gefallen ist...................

![]()

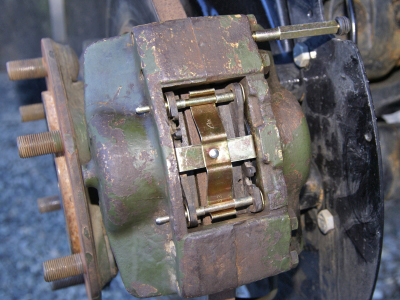

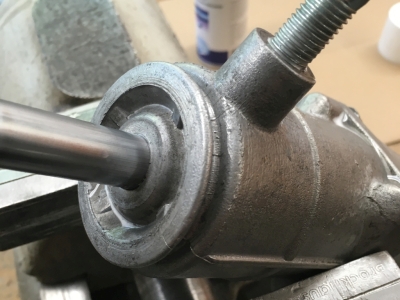

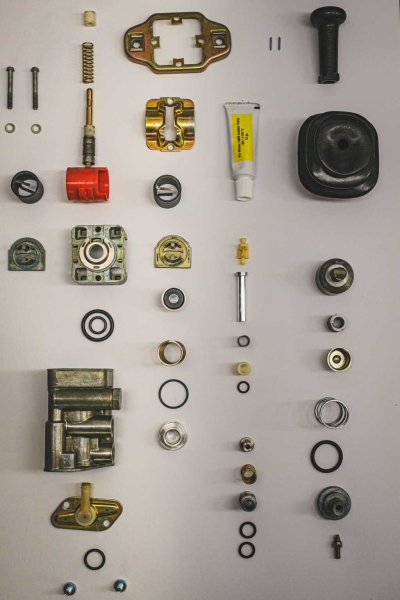

Beim herumkriechen unter der Hinterachse fiel mir eine kleine, schleichende Undichtigkeit des rechten, hinteren Bremssattels auf. Die Recherche ergab einen undichten O-Ring, der tief im inneren des Sattels weilt. Offensichtlich haben viele ältere Unimogs dieses Problem. Dabei drückt sich die Bremsflüssigkeit in die Lagerung des Hebels für die Feststellbremse und tritt an dessen Manschettendichtung und an dem eingepressten Metalldeckel auf der Unterseite aus. Der Reparatursatz (A 000 423 00 75) enthält alle notwendigen Teile.

Diese Arbeiten setzen laut Wartungshandbuch die Trennung der Bremszange voraus. Das beinhaltet vier neue Dehnschrauben und eine nicht ganz harmlose Prozedur beim Zusammenbau. Die Reparatur klappt aber auch ohne Trennung des Bremssattels ganz gut. Etwas fummelig ist dabei das Einsetzen des Sprengrings, der auf eine vorgespannte Feder drückt. Dummerweise ist die Ecke schwer zugänglich und wieder mal fehlt das zusätzliche Gelenk am Finger der dazu nötigen dritten Hand. Nach einigen frustrierenden Fehlversuchen spannte ich die Feder vor indem ich eine Reduziermuffe 3/4-1/1 Zoll auf die Spindel schraubte. Den Sprengring spannte ich mit einem gebogenen Nagel vor, an dem ich eine Maurerschnur festband. So war die Montage einfach. Spindel reinstecken und den Ring einfach in seine Nut fallen lassen. Den Ring mit einem Schaubenzieher niederhalten und die Schnur abziehen. Dann die Nachstellschnecke einsetzen, damit sich beim Abdrehen der Muffe der Bolzen nicht mitdreht.

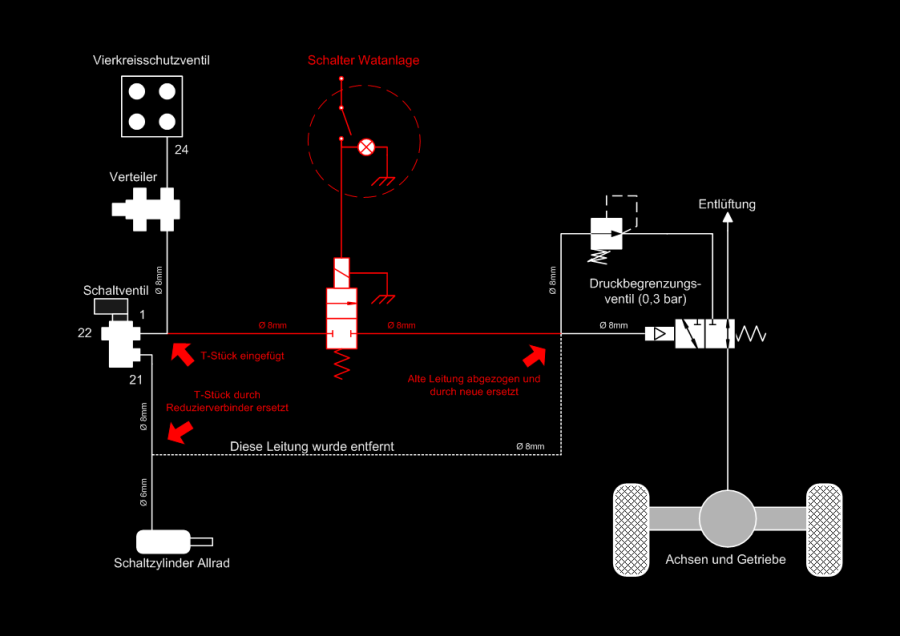

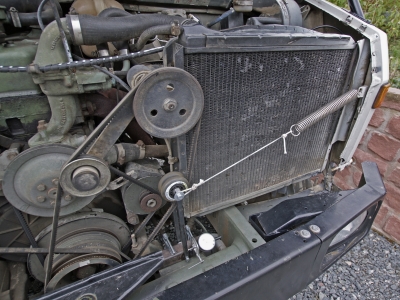

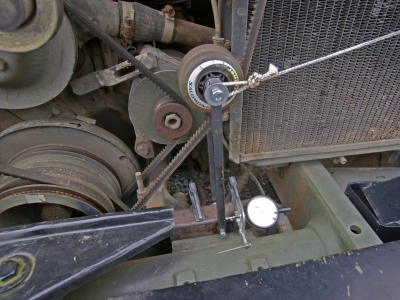

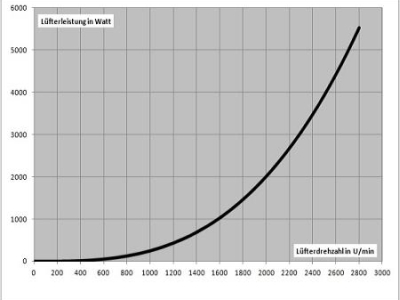

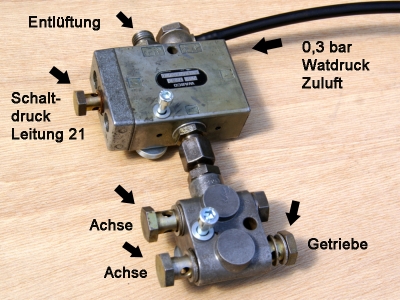

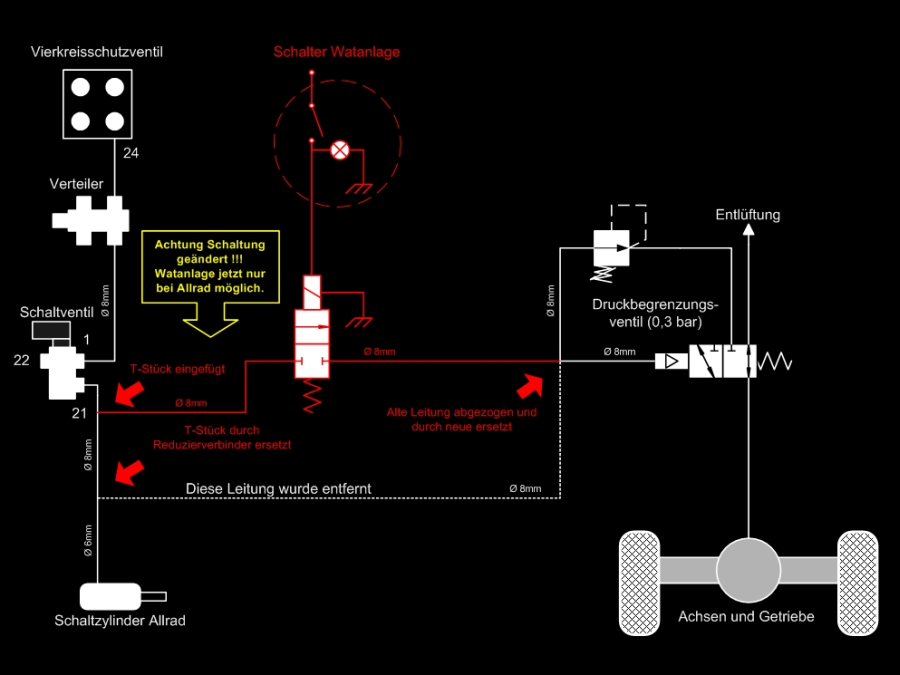

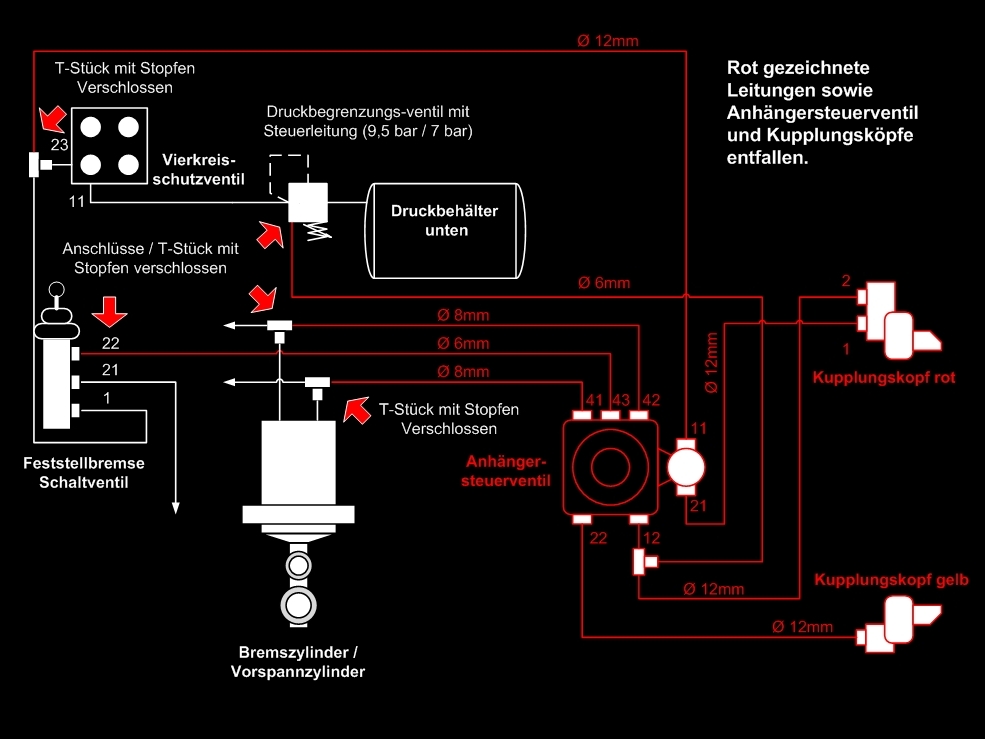

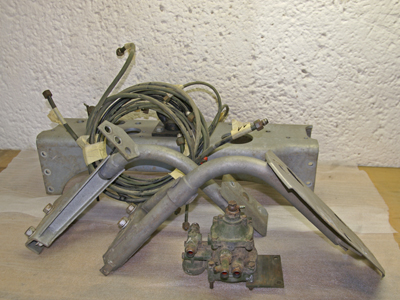

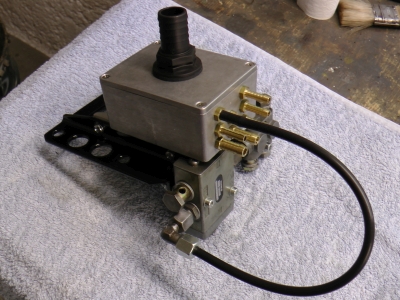

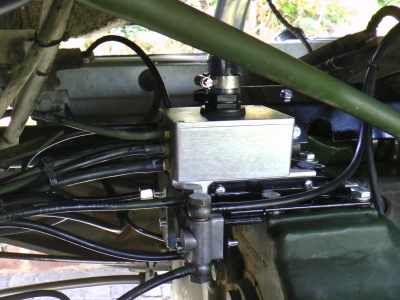

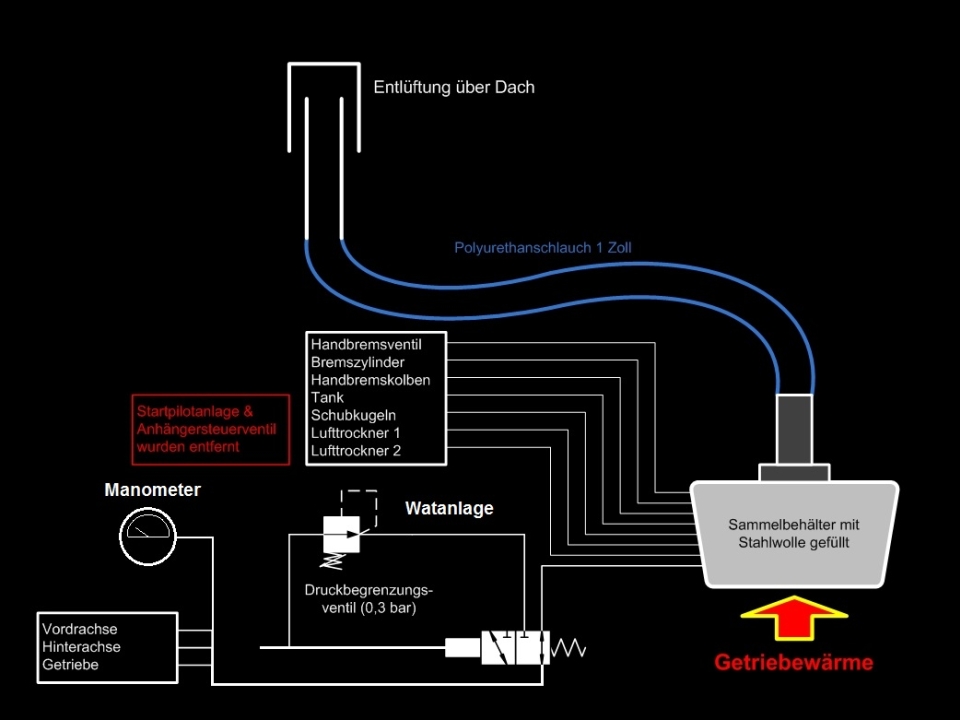

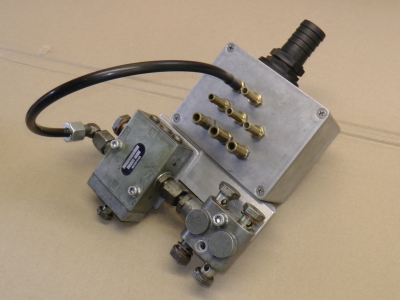

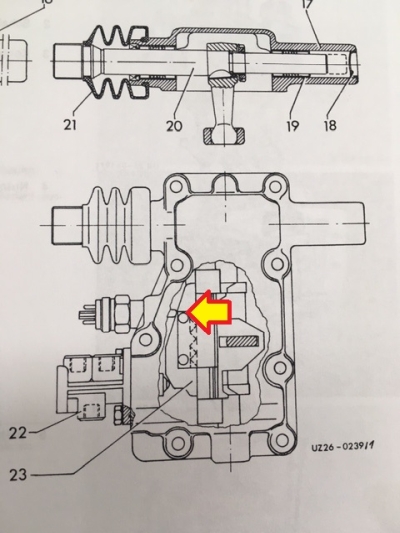

Als nächstes steht die Deaktivierung der Watanlage an. Die etwas ungünstige und praxisferne Bedruckung aller Getriebe mit 0,3 bar bei eingeschaltetem Allradantrieb belastet unnötig sämtliche Wellendichtringe oder Manschettendichtungen. Besonders die großen, äußeren Ringe der Vorgelege geraten dabei schnell an Ihre Grenzen, wie wir in Island 2007 leidvoll erfahren mussten. Getriebeölverlust, eine verölte Bremsanlage und Möglicherweise ein Vorgelegeschaden sind die unausweichliche Folge. Ich möchte die Watanlage in Zukunft völlig unabhängig vom Allradantrieb oder den Differentialsperren schalten können. Dabei ziehe ich ein elektromagnetisches Ventil und einen Schalter einer rein pneumatischen Lösung vor. Die folgende Zeichnung beschreibt das Schaltschema und die notwendigen Umbauten. Vorhandene Komponenten sind weiß dargestellt, hinzugefügte Komponenten sind rot dargestellt.

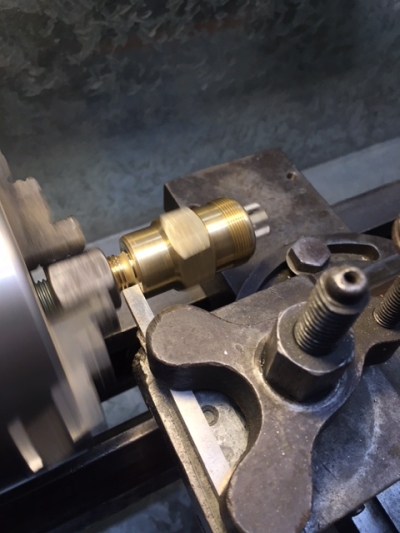

Als erstes besorgte ich mir die notwendigen Pneumatikbauteile. Wichtig ist dabei die 8mm PA-Leitung, die es zuweilen günstig in der Bucht zu gewinnen gibt. Sämtliche anderen Bauteile gibt es bei diversen Internnetshops. Lediglich das Reduzierstück von 8mm auf 6mm war etwas schwerer zu bekommen. Also drehte ich das Teil kurzerhand selber. Der Schlauch muss so fest auf den Fittings sitzen, dass er praktisch nur durch zerschneiden zu lösen ist. Ich kopierte die Maße der Anschlussnippel des T-Stücks und die Sache passte gut.

Presswerkzeug ist ebenfalls nicht unbedingt nötig. 8mm Spannbacken für den PA-Schlauch baute ich aus zwei Hartholzklötzchen, die ich aufeinander legte und entlang der Fuge ein 7,5mm Loch bohrte. Im Schaubstock lässt sich die Leitung damit spannen und das jeweilige Fitting vorsichtig mit dem Gummihammer aufschieben. Das baue ich mir auch noch für die stärkeren Leitungen.

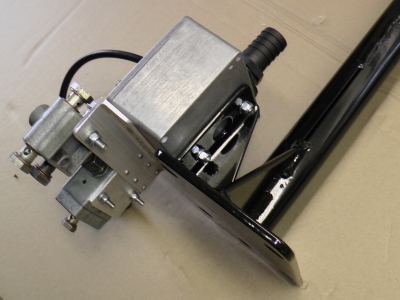

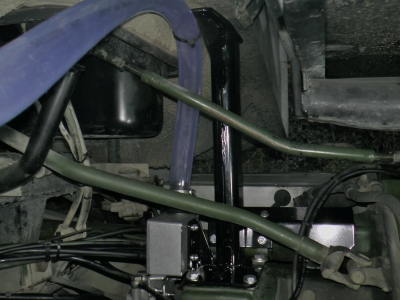

Das elektromagnetische Ventil ist für einen Arbeitsdruck bis 10 bar ausgelegt. Elektrisch funktioniert es mit 24V Gleichspannung. Ich trennte die Leitung 1, die zu dem Schaltventil führt auf und setzte ein T-Stück ein. Somit erhalte ich einen Druckluftabgriff, der dauerhaft mit 7,5 bar versorgt ist. Diesen führte ich durch das elektrische Ventil und dann zurück zu dem Druckminderer der Watanlage. Des elektrische Ventil befindet sich unter der Motorhaube an der Wand zum Fahrerhaus neben dem Durchbruch für die Tachowelle. Der Platz schien mir ideal, da so wenig Kabelziehen nötig ist. Außerdem stand da so ein ungenutzter Winkel herausfordernd in der Gegend rum. Der elektrische Abgriff erfolgte an dem Sicherungsautomat für die Steckdose im Armaturenbrett.

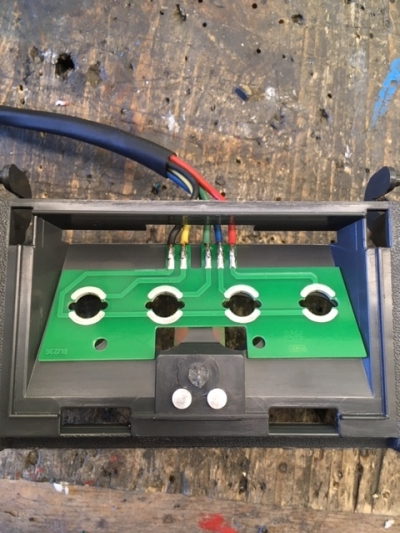

Zur Aktivierung gibt es jetzt einen beleuchteten, gelben Schalter unterhalb des Schaltventils für den Allradantrieb und die Differentialsperren. Den Schalter gibt es bei Mercedes für die Nachrüstung einer Nebelscheinwerferanlage. Zuerst irritierte mich der Taster, der in der gezeigten Position keinen Durchgang hat. Bei Betätigung und Durchgang steht er ein gutes Stück in den Innenraum. Natürlich macht das auch Sinn, da Nebelscheinwerfer zumeist ausgeschaltet bleiben. So stören sie den Fahrer am wenigsten. Das gilt selbstverständlich auch für so Spielereinen wie eine Watanlage. Funktionieren tut der Umbau ganz wunderbar.

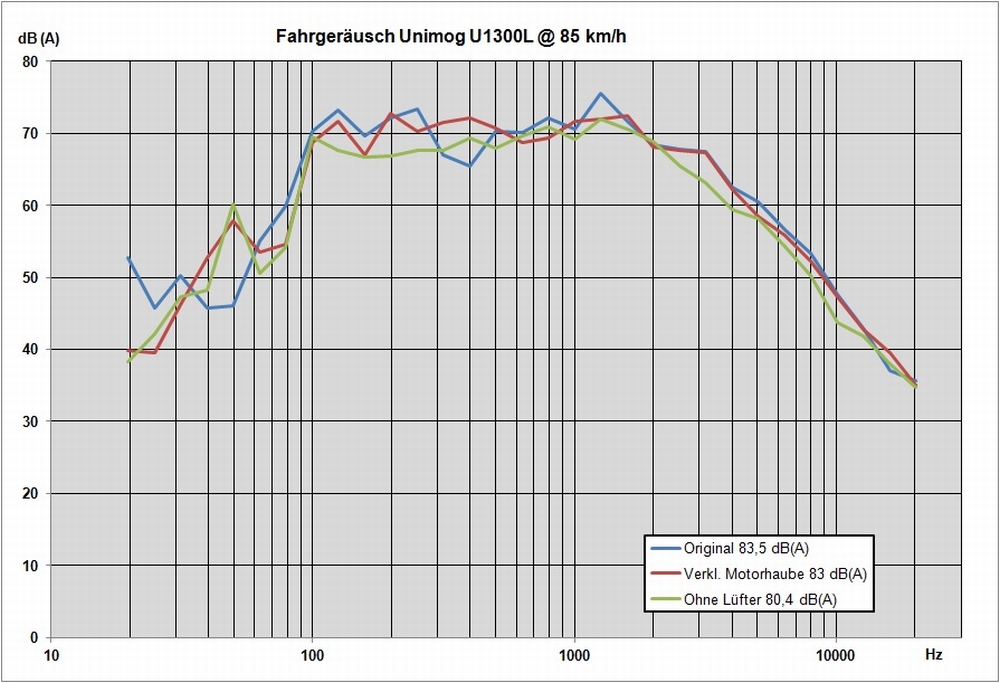

Unsere alten 12,5 R 20er MIL's waren mittlerweile 12 Jahre alt und wir wollten sowieso auf die nächste Reifengröße umrüsten. Wir entschieden uns für die MPT 81 von Continental. Dabei wollten wir einen Reifen mit möglichst großem Durchmesser, der auch auf der Strasse gut läuft. Unsere Erfahrungen sind durchweg positiv und glücklicherweise sind wir von dem gefürchteten Parkinson-Syndrom, welches aufgrund von Höhenschlag und Unwucht dieser Reifen gelegentlich auftritt, verschont geblieben. Der Ullimog schafft jetzt nach GPS 95 km/h und wir finden, dass diese Geschwindigkeit völlig ausreicht. Ich möchte mir angesichts dieser teuren Investition auch einbilden, dass der Ullimog bei unserer Reisegeschwindigkeit von 80km/h etwas leiser geworden ist, bringe es beim besten Willen aber nicht fertig. Geländetauglichkeit und Geradeauslauf sind gut. Natürlich verdienen die tollen, neuen Pneus auch frisch gestrichene Felgen. Das macht Ulli, weil sie es schlicht besser kann.

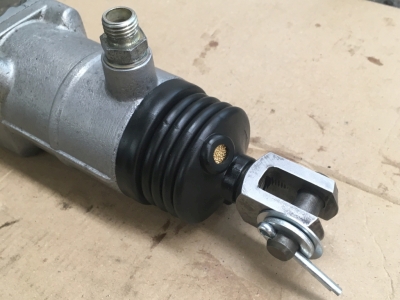

Kurz vor unserem Islandurlaub 2010 wollte ich unbedingt die Sache mit der fehlerhaften Kupplung beheben. Diese trennte zwar sauber, hielt diesen Zustand aber nur etwa 30 Sekunden. Im normalen Fahrbetrieb fällt das kaum auf. Doof ist nur, wenn die Kupplung doch mal gedrückt wird und plötzlich wieder greift. Also zog ich zunächst den Geberzylinder, da dieser erfahrungsgemäß der Übeltäter ist. Dabei kam heraus, dass dieser nagelneu ist und kürzlich erst gewechselt wurde. Dabei ist "kürzlich" rein Betriebsstunden mäßig zu sehen. Bleibt nur der Nehmerzylinder und als ich den Kolben mit der Manschette in der Hand hielt, war die Sache klar. So sollte ein Kupplungsgeberzylinder von innen nicht aussehen. Bei E-Bucht gab es einige im Angebot, aber das Originalteil von Mercedes kostete nur 10 Euro mehr und ich kann es ohne bieten, warten, mailen, überweisen, binnen kürzester Zeit bekommen. Ich rief um 10 Uhr bei der Servicestelle an und konnte am selben Tag das begehrte Ersatzteil einbauen. Ein Hoch auf den Ersatzteilservice von Mercedes. Entlüften dauerte eine ganze Weile und war nur mit einem Druckentlüfter möglich. Die Pumpmethode gaben Ulli und ich nach 2 Stunden auf. Den Entlüfter baute ich aus einem Kunststoffschlauch und einer Unkrautspritze. Es funktionierte hervorragend, nachdem ich mindestens 4 Liter Bremsflüssigkeit zirkulieren lies.

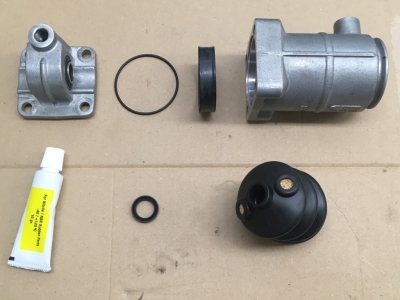

Bei der Instandsetzung der Lenkung fiel mir der verbogene Panhard-Stab oder Querlenker der Vorderachse auf. Durch die Biegung ist der Stab effektiv verkürzt und die Vorderachse ist axial leicht verschoben. Vermutlich hat mein Vorbesitzer bzw. die Bundeswehr den Unimog mal ordentlich aufgesetzt. Die Lenkradposition stimmte eigentlich immer und somit schließe ich mich als Übeltäter zunächst aus. Im Hintergrund ist die Hydraulikpumpe der Lenkhilfe zu sehen. Der große Deckel auf der Rückseite dichtet mittels eines O-Rings gegen das Gehäuse. Es ist eben die alte Leier: Bei einem Fahrzeug diesen Alters (immerhin 30 Jahre) gehen unabhängig von der Laufleistung die Kunststoffteile kaputt. Viele Schäden oder Ausfälle zeigen dieses Muster. Die Pumpe selbst zeigt keine Verschleißerscheinungen, hält jedoch auf der Rückseite nicht mehr dicht. Ursache ist der O-Ring, der jetzt eine abgenutzte und flache Innenseite hat. Unglücklicherweise gibt es im Originalteilhandel keinen Reparatursatz mehr und die Servopumpe als Neuteil ist ganz schön teuer.

Wenn der Unimog mit gut zwei Tonnen Achslast den Querlenker krumm biegen kann, dann bekommt man ihn im Schraubstock auch wieder gerade. Ich schnappte mir einen starken Holzbalken und spannte das verbogene Bauteil mittels zweier Schraubzwingen daran fest. Das ganze Gebilde klemmte ich zwischen die Backen eines starken Schraubstocks und steckte noch ein kleines Brettchen Zwischen Querlenker und Backe um keine Kanten in den Stab zu drücken, der natürlich etwas überrichtet werden muss um nach dem Zurückfedern zu passen. So ließ sich ganz definiert und ohne viel Gewalt der Panhard-Stab richten. Es brauchte mehrere Wiederholungen, bis er wieder gerade war.

Der Deckel der Servopumpe wies kleine Riefen auf, die vermutlich von eingedrungenem Wasser oder Kondenswasser im Hydraulikkreis stammen. Mit einer Polierscheibe und mit feinem Schmirgelleinen ließen sich diese Vertiefungen aber entfernen. Dieser Deckel ist ebenfalls nicht mehr als Einzelteil erhältlich.

Nach einigem Suchen im Netz stieß ich doch noch auf einen Reparatursatz für Mercedes Servopumpen. Ich bestellte auf gut Glück und tatsächlich enthielt der Febi Rep-satz mit der Nummer 08788 die notwendigen 2 O-Ringe. Alles vorsichtig und ohne Schmutz und Gewalt wieder zusammensetzen.

Das Niederhalten des Deckel gegen die Feder ist nicht ganz so einfach. Also stellte ich den Brocken auf die Ständerbohrmaschine und drückte gemütlich das Teil ganz parallel und ohne zu verkanten in den O-Ring. Die Spreizfeder zur Sicherung ging dann auch einfach in die entsprechende Nut.

Beim Einstellen der Lenkung ist es wichtig, dass sich die Lenkung in Mittelstellung befindet. Nur um die Mittelstellung arbeitet das Lenkgetriebe spielfrei und nur in der Mittelstellung darf die Schraube zum Nachstellen weiter eingedreht werden. Wer das nicht beachtet ruiniert binnen kurzer Zeit das teure Stück. Zum Glück haben die Kollegen von der Bundeswehr in diesem Falle alles richtig gemacht. Nichtsdestotrotz wollte ich das genau wissen und tauschte zudem die Klemmschrauben an den Kreuzgelenken aus. Irgendein Inst-Feldwebel hat da einfache 10er-Schrauben ohne Sicherungsmuttern verwendet. Auf dem Bild kann man schön die Markierung sehen, die quer zur Fahrtrichtung nach links weisen muss. Damit ist die Lenkradposition und die Mittelstellung der Spindel festgelegt. Ale weiteren Einstellungen nimmt man dann an den Kugelköpfen der Lenkstange und der Spurstange vor.

Dazu gibt es noch zwei weitere Einkerbungen die fluchten müssen. Diese befinden sich, nicht ganz einfach zu entdecken, auf dem Lenkstockhebel.

Die Sanierung der Tankanlage stand schon

lange an. Der vorhandene, olivgrüne Tank war verrostet und stark verformt.

Die Entlüftung am Tankgeber war offensichtlich verstopft, also konnte keine

nachströmende Luft den fehlenden Diesel ersetzen. Die Förderpumpe zog das

Teil ganz schön "dünn". Einer der Vorbesitzer bohrte daraufhin einfach ein

Loch in den Tankdeckel und ruinierte damit die Watfähigkeit. Deshalb haben

wir tiefe Furten bisher gemieden....oder die passende Ausrede dafür gehabt.

Ein kurzer Versuch, die ursprüngliche Form mit der Druckluft wieder

herzustellen scheiterte ab 2 bar an meinem Mut. Der Tankgeber funktionierte

ebenfalls nicht richtig und gerade im mittleren Bereich zuckte die Nadel der

Anzeige völlig unkontrolliert in die Vollausschläge. Eine typische

Abnutzungserscheinung der Geber mit Widerstandsdraht und Schleifer.

Glücklicherweise erhielt ich ein gutes Angebot für einen neuen Tank

inklusive Geber. Den alten wollte ich aber auch nicht einfach verschrotten

und beschloss einen Teil an den neuen Tank anzuschweißen. Dabei wollte ich

die Kanisterwirtschaft, die beim Unimog 1300L gleich hinter dem Tank hängt,

durch ein gleichwertiges Tankvolumen ersetzen. Das Segment aus dem alten

Behälter lässt sich aufgeschnitten prima ausbeulen. Die Außenwand des neuen

Dieseltanks wird zum Schwallblech, in das ich noch einige Löcher bohrte

Der alte Tank passt sogar einigermaßen an den Neuen. Zum Anpassen wird der Kram erst einmal zusammen geheftet. Solche Schlosserarbeiten machen tierisch Spaß und endlich sind Aktionen möglich, bei denen der Mog auch mal für ein paar Tage außer Gefecht bleiben kann. Das angesetzte Stück hat nicht die volle Tiefe des Originaltanks. Leider sind da die Drucktanks und diverse Ventile im Wege. Das ganze auch noch umzubauen, ist mir zu aufwändig und so schlecht sind die Teile da gar nicht untergebracht. Zuerst wollte ich ein noch größeres Stück ansetzen, dass bis zum Hinterrad reichen würde. So ein Konstrukt wird aber zu lang, da die Originalhalterungen benutzt werden und ich noch ein Staufach für Schneeketten plane.

Ein WIG-Schweißgerät hatte ich schon

lange nicht mehr in der Hand und machte einen etwas holprigen Anfang. Nach

einiger Zeit ging es aber wieder und man erinnert sich an das Spiel aus

Elektrodenabstand und "Gaspedal". Wichtig ist dabei, dass man stets mit dem

maximal möglichen Strom schweißt, der "gerade so" noch kein Loch in den Tank

brennt. Schön Material nachfüttern und nicht zu lange auf einem Punkt

verweilen. Nach dem ersten halben Meter Naht, klappte es sogar richtig gut.

Etwas Sorgen machte mir der restliche Diesel, der aus dem verflixten Ding

einfach nicht raus zu kriegen war. An einen Benzintank hätte ich mich so

nicht herangetraut. Jedes Mal wenn die Zündspannung ihren Lichtbogen warf,

wartete ich auf den großen Knall und zuckte zusammen. In einer

LKW-Schlosserei beobachtete ich vor einigen Jahren einmal eine

Tankreparatur. Damals wurde noch nicht einmal der Diesel abgelassen, sondern

nur die undichte Stelle nach oben gedreht und mit der Flamme geschweißt.

Also dürfen doch auch meine Arme und Beine dranbleiben und

meine Eingeweide bleiben auch da wo sie hingehören.......

Vor lauter Angst füllte ich das Teil zusätzlich mit Schutzgas.

Nach der WIG-Aktion schleppte ich das Mörderding wieder nach Hause um es am Folgetag zum Sandstrahlen und Pulverbeschichten zu bringen. Da stellte ich eine kleine Undichtigkeit an der Schweißnaht und an dem Original-Falz fest. Für das Auge sind diese winzigen Löcher nicht sichtbar und die Naht macht einen guten Eindruck. Also wieder in die Werkstatt an der Uni, zu der ich Zum Glück einen guten Draht habe und "auf ein "Neues". Den Falz zog ich zur Sicherheit komplett nach. Nach dem Sandstrahlen zeigte sich aber immer noch ein winziges Loch und so waren aller Guten Dinge drei.

![]()

Die Halterungen wurden ebenfalls sandgestrahlt und

anschließend verzinkt. Das ist viel günstiger als Pulverbeschichten und hat den Vorteil,

dass der Korrosionsschutz überall hinkommt. Außerdem finde ich die

metallisch, technische Optik schick und sehr passend zu dem schwermetallischen

Auftritt eines Unimogs. Ich kann mir nicht helfen, aber jedes Mal, wenn ich

an den Teilen vorbeigehe, muss ich an die Opferanoden von Schiffsrümpfen

denken....

Auf die Gewinde der eingeschweißten

Muttern, muss man aufpassen. Dazu steckte ich die alten Schrauben ich die

Gewinde und drehte diese nach dem Verzinken wieder heraus. Dann die M14 x

1,5er mit dem passenden Gewindebohrer etwas sauber schneiden und alles geht

prima wieder zusammen. Für die

nächsten 30 Jahre dürfte der Rost fern bleiben. Bei der Gelegenheit kam

auch der Batteriekasten an die Reihe, dessen Gehäuse ebenfalls verzinkt wurde. Dabei

entsorgte ich auch die völlig überflüssige Natosteckdose für die

militärische Starthilfe.

Nachdem das verflixte Ding endlich ganz dicht war, sollte es zum Pulverbeschichten. Der Kerl stellte sich aber wegen des Restkraftstoffes an und wollte das sperrige und schwere Teil nicht in seinen Autoklaven stecken. Also holte ich den Tank wieder ab, besorgte EP-Primer und machte die Lackierung selber. Wenigstens machte die "Pusterei" Spaß und glücklicherweise ist es auch einigermaßen gut geworden.

Der ganze "restauratorische"

Rundumschlag muss zum Unimurr-Treffen Ende Februar 2011 wieder

funktionieren, sonst müssen wir mit meinem Polo auf die Starkenburg fahren.

Solche "Deadlines" sind zwar stressig und zeitraubend, führen aber

vergleichsweise schnell zum Ziel. Wenn ich richtig gerechnet habe, reichen

die Feierabende knapp aus.

Ich besorgte neue Bänder und einen ganzen Haufen Schrauben, die ich bei

solchen Gelegenheiten immer durch verzinkte, nagel- ääh.. schraubenneue

Teile ersetze. Im Eisenhandel gibt es die hochfesten

Feingewinde-Sechskantschrauben inklusive Sicherungsmuttern für

vergleichsweise kleines Geld. Die Sternapotheke langt nämlich ganz schön hin

bei solchen Kleinteilen. Cool die frischen Anbauten so schön aufpoliert

wieder am Fahrzeug zu sehen. Eigentlich sind die Mopeds jetzt sogar besser

als neu. Welcher Hersteller strahlt schon seine Bauteile vor dem Lackieren damit

der Lack besonders gut hält?. Ich stand eine ganze Weile davor und freute

mich über die sanierte Anlage. Und erst der tolle, glänzende Tankdeckel ohne

Loch. Jetzt können die tiefen Flüsse auf Island kommen......

Die verfaulten Kulissen und die hasige Verkabelung störten mich ebenfalls. Also kommt auch die Heckpartie mit unter das Messer. Endlich wieder alles in die Reihe basteln, was schon immer negative Wellen erzeugt hat. Die gerissene und verbogene Kennzeichenhalterung wurde geschweißt und durch eine zusätzliche Kante am unteren Rand versteift. Silbermetall gefällt mir eben am besten und so wurde ich Stammkunde der Verzinkerei. Mit einem guten Kabelbaum aus PTFE-Kabeln plus verzinnter Litze kommt Freude auf. Die Leuchten erhalten bei der Lackspielerei auch gleich einen schwarzen Anstrich. Dank dem hervorragenden Werkstatthandbuch von Mercedes blinkt und leuchtet der Weihnachtsbaum wieder so, wie er das ursprünglich mal sollte.

Jetzt sieht der Hintern endlich einigermaßen erträglich aus. Das verfaulte Teil nervte mich jedes mal, wenn ich morgens aus dem Haus ging. Aber richtig mit Sand gestrahlt und anschließend verzinkt macht es schon etwas her. So langsam verschwinden die olivgrünen Brocken und das Erscheinungsbild wird "zivilisiert". Der gelbe Druckluftanschluss fällt weg, da der Ullimog wohl niemals einen Anhänger ziehen wird. Unter den linken Hinterreifen lege ich immer eine Gehwegplatte, damit das Regenwasser vom Dach abfließen kann.

Die Kotflügel waren teils durchgefault und besonders an den überlappenden Blechen blühte der Rost. Zuerst ließ ich beide sandstrahlen. Dann schnitt ich die verpopelten Stücke heraus und schweißte ein Reparaturblech ein. In seiner eigenen Werkstatt rumflexen und hämmern ist echtes Schrauberglück. Dann alles mit Füllprimer lackiert, noch ein paar Beulen rausschleifen und schön schwarz lackieren. Innen erhielt der Kotflügel noch einen Steinschlagschutz. Wie ich höre gibt es auch Kunststoffkotflügel für den Mog. Wenn es nur ein wenig mehr Arbeit gewesen wäre, hätte ich mir die besorgt. Aber der Stundensatz eines einfachen Angestellten ist eben mehr auf Selbstbau ausgelegt.....

So sollte der Mog seit langem schon aussehen. Die frisch lackierten Kotflügel machen sich gut und endlich blickt einen nicht ständig die Arbeit an, wenn man einsteigt. Die Trittstufen wurden, wie nun fast alle Anbauteile, feuerverzinkt. Das erscheint mir mehr und mehr als die beste Lösung. Auch der Unterfahrschutz und die Beschläge der Radbleche sind nun Opferanoden.

Ein weiteres leidiges Thema war die Heizung des Fahrerhauses. Diese ließ sich einfach nicht vollständig abstellen und heizte auch im Sommer die Hütte tüchtig auf. Auch die Steuerung der Luftzufuhr funktionierte nicht richtig. Luft kam aus allen Löchern, nur nie daher oder dahin, wo sie sollte. Da bin ich ein Fan von "Alles auseinander und ein für alle mal richtig gemacht". Die Schaumstoffdichtungen der Luftklappen waren nach 30 Jahren hinüber und das Thermostat schloss nicht mehr ganz, wohl eine bekannte Unimog-Verschleißerscheinung. Mit dem entsprechenden Ersatzteil (Regulierventil A0008352620 für 100 Euro) geht das jetzt aber wieder wie die Wucht. Die Klappen beklebte ich mit 5mm Neopren, was schön dichtet und haltbarer ist als der Schaumstoff. Endlich kann der Ullimog auch kühlen, Scheibe frei pusten, Stiefel trocknen und Ulli's Haare föhnen.

Neiiiiiin, sie hat es wirklich wahr gemacht. Ulli wollte schon seit Jahren ihre Marienkäfer auf dem Mog haben und nun sind sie drauf. Auf Männerspielzeuge gehören doch Flammen, Totenköpfe oder Ralleystreifen aber doch keine Tierchen, die sich kleine Mädchen in ihre Poesiealben malen. Wie soll ich denn nun den Dicken machen? Wie soll ich mein Geltungsbedürfnis und meinen Minderwertigkeitskomplex ausleben. So hält mich doch keiner für einen verwegenen und coolen Typen der ne Menge unter der Haube hat. Die Kinder auf dem Pausenhof der Grundschule werden mich auslachen und die ganze Nachbarschaft merkt, wer bei uns im Hause den Ton angibt. Aber ich werde mich rächen und mit einem eigens dafür hergestellten Brandeisen den Schriftzug "Turbo" auf den Hintern von Ullis Gaul brennen............

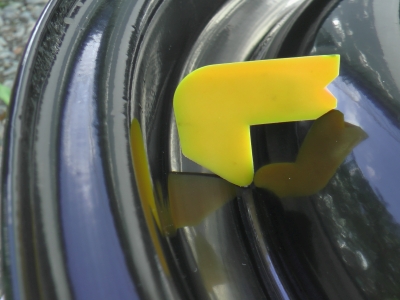

Als ich kurz nach der Klebeaktion wieder unter dem Mog hockte, ging eine junge Familie an unserem Haus vorbei und die zwei kleinen Kinder waren ganz angetan von Ullis Aufklebern und riefen: "Guck mal Mama, da sind Marienkäfer auf dem großen Laster". Na ja, vielleicht ist so ein "Ladybug" doch ein ganz annehmbares Wappentier für unseren Ullimog. Schließlich ist das Fahrzeug auch ein gutmütiger und langsamer "Krabbler" mit einem ausladenden Hinterleib, den man einfach lieb haben muss. Aber ein wenig Tussimäßig kommt das dennoch rüber. Ulli tröstete mich und meinte "Tussikarren sind Corsas mit Diddlmäusen, die Marienkäfer sehen doch prima aus und so sieht jeder, dass wir nette Leute sind". Sie setzte sich mit Ihren Reiterhosen in Ihren Mini und brauste zum Pferdestall. Etwas nachdenklich betrachtete ich das Werk und fing an die Dinger zu mögen.

So wirklich dicht war der Motor eigentlich nie, zumindest seit wir unseren Ullimog haben. Es schwitzte eben immer etwas ab und saute alles voll. Bei einer Steilabfahrt im Offroadpark lief das Öl dann richtig aus und tropfte vom Unterfahrschutz. Ich beschloss das Problem anzugehen und das schöne Wetter Anfang Oktober zu nutzen. Zuerst hatte ich den vorderen Wellendichtring in Verdacht aber genaues Nachschauen lenkte die Aufmerksamkeit in Richtung Ölwanne. Offensichtlich hält die vordere Halbschalen-Dichtung das Öl nicht mehr zurück, weil die entsprechenden Schrauben abgerissen sind. Vermutlich hat da ein Vorbesitzer die feuchte Dichtung mit Gewalt dicht pressen wollen und die Köpfe dabei abgedreht. Ich werde ganz vorne Stiftschrauben rein machen, da diese nicht so leicht abreißen und das Gewinde im Gehäuse schonen. Laut EPS gehören die auch in das Steuergehäuse aus Aluminium. Dazu gibt es noch diverse schleichende Undichtigkeiten am Ölfiltergehäuse und an dem Flansch für den Ölpeilstab. An unserem Ullimog wurden einige Anbauteile einfach ohne die notwendige Dichtung angeschraubt und so gibt es mal wieder einmal einen Rundumschlag. Neben einer neuen Ölwannendichtung kaufte ich noch einen ganzen Satz weitere Dichtbeilagen und besorgte auch noch einen neuen Ölfiltereinsatz. Der war zu meiner Überraschung ganz aus Plastik und sah im Vergleich zu dem alten Filter mit Metallummantelung etwas windig aus. Zum Abschluss noch drei 5 Liter Kanister Motoröl und die Aktion kann beginnen. Dabei sei bemerkt, dass es hier mitnichten um die Beseitigung einer kleinen Undichtigkeit oder gar um eine notwendige Reparatur geht. Vielmehr möchte ich bei strahlendem Sonnenschein unter meinem Lieblingsspielzeug im Schatten liegen und Schrauben drehen und die Maschinerie streicheln. Und wer es noch nicht erlebt hat, ein abendliches Weizenbier schmeckt am besten, wenn die Hand, die das Glas festhält, noch ein wenig nach Motoröl und Handwaschpaste riecht.....

Den Panhardstab der Vorderachse, den Unterfahrschutz und auch das Ölfiltergehäuse muss man abbauen. Dann geht die große Ölwanne eigentlich ganz gut herunter. Zum Vorschein kommt herrlicher christlich, abendländischer und blitze blanker Maschinenbau aus Süddeutschland. Der OM352 ist eben ein richtig ehrlicher Reihensechszylinder, wie er sein muss und wie ihn ein kleines Kind malen würde. Das Herz des Ullimog präsentierte sich in bestem Zustand. Die Nockenwelle hatte gar keine Einlaufspuren, die Pleullager waren alle spielfrei und auch die Laufbuchsen der Zylinder zeigten alle noch das Kreuzmuster vom Hohnen. Ich denke dieser Motor wird Ulli und mich und sämtliche geplanten Reisen des Ullimogs überleben. Zumindest gefällt mir dieser Gedanke. Die abgerissenen Schrauben gingen zum Glück ohne Linksausdreher raus und wurden durch die Stiftschrauben ersetzt, wie im Bild schon zu erkennen ist. Im großen und Ganzen ist es auch weniger Sauerei als ich befürchtet hatte.

Der Flansch für den Peilstab bekam neue Dichtungen. Richtig sauber wurde die Wanne an der Stelle nur mit der Fächerscheibe. Dabei litt der Lack ein wenig und wurde, nach dem Zusammenbau mit aushärtender Dichtmasse, lokal ersetzt. Die neue Ölwannendichtung besteht nun nicht mehr aus vier Einzelteilen. Die Gummis an den Halbschalen und der Gummi-Kork-Verbund der geraden Flächen sind nun werkseitig verklebt. Vermutlich ging MB auf Probleme an den Übergängen ein. Ich richtete die teils verzogenen Bohrungen mit Hartholz und einem Hammer. Da hat es einer mit der Dichtheit tatsächlich zu gut gemeint und praktisch jedes Loch trichterförmig verzogen. Bei diesen Dichtungen muss man behutsam vorgehen und "fester" bedeutet nicht "dichter". Die Klebemassen aus dem Werkstatthandbuch verwendete ich nicht. Wannenseitig strich ich das ganze mit Dirko-HT, einer aushärtenden Masse ein. So bleibt die die Beilage im Falle einer weiteren Demontage an der Wanne. Auf die Oberseite kommt einfach nicht aushärtendes Hylomar. Wichtig ist nun, dass alles "nass in nass" verbaut wird, da sich der Kram erst bei der Montage richtig positioniert.

Unsere Schwingsitze haben sich aller

bestens bewährt, doch die veränderte Familiensituation erforderte den Rückbau

auf 3 Sitzplätze im Führerhaus des Ullimog. Die Suche und die Installation

sind erfahrungsgemäß recht zeitraubende Unterfangen. Deshalb möchte ich hier

ausführlich darüber berichten. Der Einbau der originalen BW-Sitzbank kommt

nicht in Frage. Nur zu gut erinnerten Ulli und ich uns an die Rückenschmerzen.

Das Platzangebot im Fahrerhaus des 435 ist nicht gerade üppig. In der Breite

sind für die beiden Passagiere maximal 90 cm vorhanden. Zwei vollwertige

Sitzplätze sind also leider vorneweg ausgeschlossen. Eine gute Lösung

ist die zweite Sitzreihe aus einem Mini-Van oder MPV, da der mittlere Sitz

immer schmäler ausfällt. Im Unimurr-Forum wurde mehrfach von dem

erfolgreichen Einbau von VW-Touran Sitzen berichtet. Das Online-Angebot

dieser aktuell verbauten Teile ist reichlich und man kann sich sogar die

Farbe und das Wunschmaterial aussuchen. Je nach Ausführung und Zustand

liegen die gebrauchten Sitzreihen zwischen 250 € und 750€. Einzelsitze gibt

es von 100€ bis 300€. Die Breite eines rechten Stuhls und eines Mittelsitzes

liegt bei 87 cm.

Im folgenden habe ich den Einbau von zwei Touransitzen (siehe Bild) dokumentiert um einerseits die Vorarbeit

zugänglich zu machen und eventuell einen Anreiz zu schaffen, selbst einen

solches Unterfangen anzugehen. Selbstverständlich handelt jeder dabei höchst

eigenverantwortlich. Ich möchte ausdrücklich davor warnen diese

Informationen anders als nur zur Unterhaltung zu nutzen. Auch mögen sich

diverse Maße von den hier beschriebenen unterscheiden. Schließlich habe ich

nur den einen Unimog als Referenz.

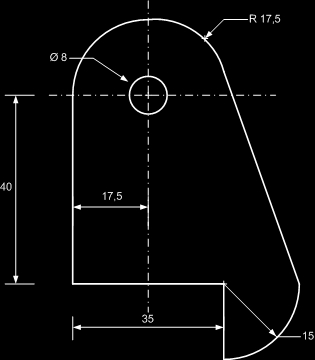

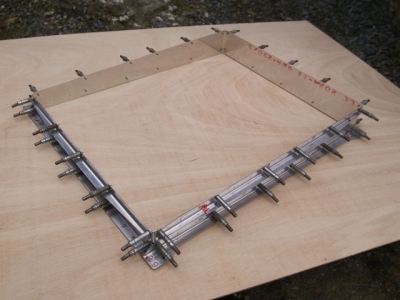

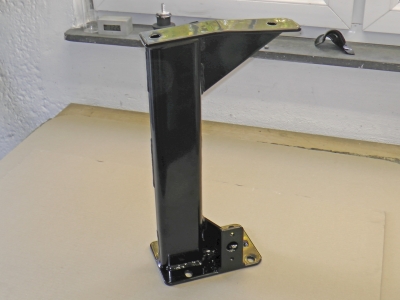

Zuerst geht es darum einen Hilfsrahmen zu bauen, der die Stühle aufnimmt. Dabei wollte ich mich an die Konstruktion des originalen Gestells halten und auch die entsprechenden Punkte zu Krafteinleitung in die Kabine verwenden. Als Ausgangsmaterial wählte ich 35mm Stahl-Quadratrohr in der Stärke 2mm. Den hinteren Abschluss des kleinen Rahmens bildet ein 35mm Winkel in der Stärke 4 mm. Diese Dimensionierung entspricht im wesentlichen dem Mercedes Rahmen und hat nebenbei noch den Vorteil, dass jeder Spraydosenboden (Durchmesser 69mm) inklusive Stiftbreite zu einer Radienleere wird. Nur so als kleiner Schlossertrick am Rande. Die äußeren Maße der Konstruktion sind: 830 mm x 320mm. Somit setzt sich das Bauteil aus 4 Positionen zusammen: 1 Quadratrohr 35 x 2 der Länge 760mm, 2 Quadratrohre 35 x 2 mit Länge 285 mm und einen 35 x 4 Winkel, welcher 830mm lang ist. Diese Sammlung heftete ich in dem gezeigten Schema zusammen. Hilfreich ist dabei eine Kartonunterlage, auf der das Bauteil abgezeichnet ist. So ist der Verzug durch das Schweißen schnell erkannt und noch frühzeitig korrigierbar. Der Brocken wird ohne angebohrte Hohlräume gebaut. Die Schweißnähte sind jeweils so geschaffen und positioniert, dass sich der Verzug ausgleicht.

Um den Torsionskasten zu schließen, um das Eindringen von Schmutz zu verhindern und nicht zuletzt wegen der ansprechenden Optik gehören die Rohre an den Öffnungen verschlossen. Hinten ist das schon der Fall, vorne ist etwas mehr Aufwand nötig. Mit dem Dosenboden (z.B. Brenner-Antihaftmittel) bekommt man den Radius perfekt hin. Dann ein 2 mm Blech angepunktet und rumgehämmert. Jetzt kann alles zusammen gebraten werden. Und nicht vergessen: immer richtig durch schweißen. Das geht bei der Materialstärke aus einer 16 A Steckdose problemlos.

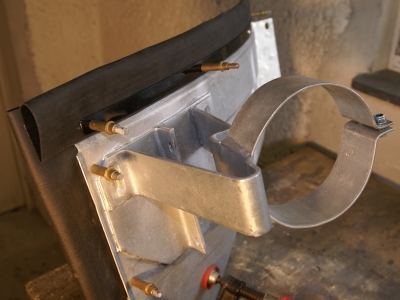

Dieser Beschlag leitet die Kräfte in das

Rohr des Hilfsrahmens ein und bildet jeweils im Paar eines der beiden

vorderen Lagerungen der Sitze. Schweißnähte sind möglichst auf Scherung zu

belasten, daher die kleine Nase zur Umfassung des Rohres. Ginge

vielleicht auch ohne aber der eigene Anspruch ist eben hoch und das Ziel ist

es nicht möglicht effektiv einen Minimalrahmen herzustellen. Das bleibt dem

Kommerz überlassen. Als Daumenregel ist im Crashfall mit

20 g zu rechnen und die auftretenden Kräfte sind enorm. Daher möchte ich

einen soliden Unterbau, der das abkann und schön gebaut ist.

Insgesamt braucht man 8 Stück

der gezeigten Teile.

Theoretisch reicht dafür 3mm Stahlblech, da das Gegenstück am Sitz auch

nur 3 mm stark ist. Aber ich hatte nur 4er und so ist es eben etwas

mehr Arbeit. Mit einer Hebelschere und einer Bügelsäge geht das gerade noch.

Dazu ein wenig Geduld, eine Schruppfeile und in einer Stunde sind die

8 Mopeds raus gebissen. Wieder ein kleiner Trick: Ein Muster bauen und in die

Blechrohlinge das 8 mm Loch bohren. Dann mit einer Schraube die Vorlage und

das Werkstück verspannen, die Umrisse des Musters jeweils mit einer Anreißnadel

übertragen und los geht es. Schlosser ist nämlich ein schöner Beruf, jawohl.

Der Beschlag liegt innen bündig an dem Rahmen an und fungiert somit zusätzlich als Knotenblech. Dabei ist die innere Kehlnaht des Gestells ein wenig im Wege und die wird gefälligst in Ruhe gelassen. Lieber geht es dem Beschlag ans Leder. Mit der Flex habe ich die Ausklinkung etwas vergrößert, bis die Vorderkante bündig mit dem Quadratrohr wurde.

Schweißen ist hier von beiden Seiten möglich. Mit dem H-Winkel kontrolliert man die senkrechte Stellung und die Ausrichtung des fertig verbundenen Lagers. Wenn nötig "hilft" mit dem Hammer etwas nach. Solche Brocken verziehen sich immer ein wenig. Auf der gegenüberliegenden Seite des Rahmens sieht das genauso aus, nur gespiegelt.

Die Position der Bohrung legt ganz alleine die äußere Aufnahme fest. Deshalb sollte ruhig ein kleiner Spalt zwischen Rohr und dem inneren, zweiten Blech entstehen. Dafür kann man auch die Ausklinkung der Aufnahme des Innenlagers etwas vergrößern. Für eine parallele und konzentrische Positionierung sorgt ein kleines Stück 12 mm Sperrholz in welches zuvor ein 8 mm Loch mit der Ständerbohrmaschine gebohrt wurde. Alle Toleranzen gleicht die Schweißnaht aus. Alles noch mit einem 8 er Bolzen ordentlich verspannt und die Ausrichtung sollte stimmen. Ein kleiner Abstand besteht außerdem zum Rohr, da so trockenes Holz beim brutzeln auch gerne das Brennen anfängt. An die hintere Nase des Innenlagers kommt man mit dem Mig/Mag-Brenner noch gut hin. Sonst bekommt dieser Beschlag nur eine Naht außen und neigt sich demnach etwas. Nach dem Abkühlen einfach ein paar Schläge mit dem Hammer.

Die hintere Rastung übernehmen 8 er Bügelschrauben. Bei der ganzen Konstruktion, die mal schwarz lackiert oder pulverbeschichtet werden soll, wollte ich alle Bauteile, deren Oberfläche einer gewissen Abnutzung ausgesetzt ist, verzinkt ausführen. Das gilt natürlich auch für die Bolzen vorne. Die genauen Positionen der Bohrlöcher kann ich hier nicht angeben. Die bestimmt man am Besten beim Zusammenbau auf Probe. Die Toleranzen bei Schlosserarbeiten dieser Art liegen doch im Millimeterbereich und da hilft nur selbst anpassen.

Die Position der inneren Beschläge ergibt sich, wie die Position der Bügelschrauben aus den Abmessungen des Sitzes. In der Mitte bleibt dann ein 1 cm breiter Spalt. Ein kleiner Fehler ist mir allerdings unterlaufen. Ich habe aus lauter Euphorie die kompletten Schweißnähte gemacht und nicht geheftet. Selbstverständlich hat sich das vordere Rohr nach oben verzogen. Die noch kommenden Nähte werden das zwar wieder ausgleichen, die Anpassung an das Fahrzeug wird dadurch jedoch erschwert. Also auch wenn es juckt, erst alles heften und ganz Zum Schluss schweißen und wenn es dann immer noch krumm ist, gerade hämmern,

Die Befestigung auf der Beifahrerseite sieht so aus. Dieses Bauteil bestimmt schon die Höhe des Rahmens und somit das Verhältnis aus Kopffreiheit und der Auflage der Unterschenkel. Beides ist für den Sitzkomfort wichtig und die Höhe von 24,5 cm (Bodenblech zu Unterkante Sitzrahmen) ergab sich aus mehreren Versuchen. Es bleibt ein Kompromiss und wir haben so unseren gefunden. Die Kopffreiheit ist durch die Luke an der Fensterseite etwas besser. Diese kleine Konstruktion nutz zudem die Gewinde, die am Bodenblech der Beifahrerseite sowieso schon drin sind. Die Löcher für die 10er Schrauben bohre ich immer in 11 mm. Dann bleibt die spätere Farbe drauf und die Montage geht leichter.

Das Bild zeigt die Anpassung an den Ullimog. Der Flansch wird später auch die Gurtrolle für den Mittelsitz aufnehmen. Die Höhe des Rahmens über der Mittelkonsole ist glücklicherweise ausreichend, dass das Staufach zugänglich bleibt. Der Anschluss erfolgt waagrecht und auf gleicher Höhe. Dieser Arbeitsschritt kostet viel Rennerei und viel Zeit. Das ganze soll ja auch vernünftig aussehen und schief laufende Rohre will ich nicht haben. Wenn alles soweit angepasst ist, kleide ich das Fahrerhaus mit Kartons und Brettern aus und mache das Anheften vor Ort. Die Trägerplatte für die Ganghebel, den Hauptschalter, den Kaltstarter, die Handbremse und den Nullförderknopf sieht richtig vergammelt aus und ist dazu noch nato-oliv. Ich beschloss im Zuge des Sitzgestellbaus die Sanierung, da der Weg zum Sandstrahler und zum Pulverbeschichter sowieso anfällt. Das Sitzgestell wurde geschweißt und anschließend noch einmal eine Passprobe gemacht. Jetzt kann alles zusammen zum Sandstrahler.

Die Wartezeit wird genutzt und sämtliche verschlissenen Gummiteile werden ersetzt, die umlaufende Dichtung inbegriffen. Das Lager des Ganghebels ordentlich gereinigt, diverse angeranzte Teile frisch lackiert und auch sonst schön gemacht. Das es draußen um die minus 15° kalt ist, macht diese Arbeit besonders Freude.

Das Bild zeigt das Gestell frisch beschichtet in der Abendsonne auf dem rohen Estrich unserer Terrasse. Da freut sich der Papa und hat sich auch gleich ein Bier aufgemacht.

Die Platte mit den sanierten Hebelagen ist wieder wie neu. Ich kann es gar nicht abwarten, sie wieder im Ullimog zu verbauen. Die Angelegenheit war bei minus 10° etwas nerviger als ich befürchtet hatte. Saukalte Finger, eine Elendsfummelei und Kriecherei unter dem Eismog aber irgendwann hatte sie einfach verloren.

Der sonnige Samstag Nachmittag neigt sich dem Ende zu. Ich bin durchgefroren und sämtliche Brocken sind wieder an ihrem Platz. Das Sitzgestell ist montiert, die Bedienhebel funktionieren und der Ullimog ist bei minus 10° sogar angesprungen. Jetzt kann die Nachmittagsausfahrt zu dritt in den Odenwald kommen.

Das Projekt Sitzvermehrung ist abgeschlossen. Mit dem fertigen Einbau fuhr ich zum TÜV um die Eintragung von drei Sitzen wieder in den Fahrzeugschein zu bekommen. Die Beamten waren ganz freundlich und erstellten ein Gutachten, welches ausdrücklich den Einbau eines Isringhausen IRSI5000 Fahrersitzes und zwei VW Touran Beifahrersitze auf "angepasster Konsole" für Unimog 435 ausweist. Das Gutachten kostete 50€, die Betriebserlaubnis vom Landkreis weitere 39,50€. Auf der Zulassungsstelle sind vermutlich weitere Euros fällig. Aber so ist das in Deutschland, das teuerste beim Bau dieser Sitzkonsole war weder das Material, noch die Beschichtung.......Trotzdem hat alles reibungslos geklappt und die Kleine kann hochoffiziell auf einem eingetragenen Sitz nebst Konsole mitfahren. Das haben wir natürlich sofort ausprobiert. Unsere Tochter fand es prima und mit dem starten des großen Dieselmotors fielen Ihr sogleich die Augen zu.

Das schau ich mir nun schon eine Weile

mit Sorge an und habe nun beschlossen, das endlich zu reparieren. Den

letzten Anstoß gab die vor zwei Jahren ausgewechselte Schubrohrmanschette,

die bereits wieder Risse zeigte. Irgendwie scheinen diese teilbaren

Billigersatz-Gummimopeds aus dem Interblöd nichts zu taugen. Die "alte"

der Vorderachse sieht deutlich besser aus, obwohl sie 30 Jahre auf dem

Buckel hat.

Hinten nässt es inzwischen heftig und ich vermute einen verschlissenen

Wellendichtring. Um an das Teil im Getriebe heran zu kommen, muss am Mog

einiges runter. Die Schubkugel samt Flansch wird laut

Werkstatthandbuch gelöst und mein Plan ist es, die Achse nach hinten zu ziehen.

Dann kommt man angeblich an das Kreuzgelenk für den Antrieb und letztendlich

an das Plastikteil. Dabei will einem der Unimog die Finger abzwicken und man

muss höllisch aufpassen. Wenn die Achse nämlich in den Federn nach achtern

gespannt ist, könnte sie sich im falschen Moment losreißen und ich bin

mit meiner Hand noch dazwischen. "Er will deine Finger, er will nur

deine Finger" sage

ich mir immer und werde mir noch entsprechende Sicherungen ausdenken. Vielleicht

klemme ich einen Holzbalken dazwischen oder so etwas. Jedenfalls ist das zunächst der Plan für

die kommende Aktion.

Samstag war es endlich soweit. Sämtliche Hausbaustellen können ruhen, die Kleine schläft und der Papa kann am Samstag am Unimog schrauben. Als erstes braucht es einen stabilen "Bock", da ich den schweren Karren hinten unterstützen will. Käuflich zu erwerben sind die Dinger zwar auch, aber ich stehe mehr auf Maßarbeit und ordentliche Qualität. An einem Vormittag sind die Eisen auch herausgesägt und zusammen gebraten. Von dem Sitzkonsolenbau war sowieso der Keller noch voller Baustahl. Es reichte ganz genau und um Mittag war das Gestell fertig. Der Tag fing also gut an und hätte ich geahnt was mir bevorstand....

Soll die Hinterachse zurück, müssen die Stoßdämpfer ab, der Querlenker an mindestens einer Seite gelöst und noch diverse weitere Anschlüsse getrennt werden. Ich malte mir eigentlich ganz gute Chancen aus, den besagten Wellendichtring am Abend in der Hand zu halten. Schließlich hatten wir vor 8 Jahren die Stoßdämpfer runter und alle Schrauben mit ordentlich Molykote-Fett wieder montiert. Aber schon an dem ersten 20er Bolzen biss ich mir die Zähne aus. Meine ganzen Tricks mit Kriechöl, "drehen und drücken" versagten kläglich. Die Metallbuchse des Dämpfers saß einfach auf der verflixten Schraube fest. Ich bog mein dickes Montiereisen krumm, als ich versuchte den Bolzen geben das Achsrohr herauszuhebeln. Warm machen geht hier leider auch nicht. Das einzige was half, war ein Aluminiumblock, den ich zwischen Mutter und Achse klemmte und dann die Mutter losdrehte. So kam der Kopf wenigstens ein Stück heraus. Leider funktioniert das nicht endlos weiter so, weil das Gewinde irgendwann im Loch verschwunden ist. Inzwischen nahm ich die Angelegenheit persönlich und beschloss es der Drecksau heimzuzahlen. Die Zeit der Streicheleinheiten ist nun endgültig vorbei und es wird in diesem Krieg nur einen einzigen Sieger geben......

![]()

Kurzerhand baute ich eine Aushämmerhilfe aus Stahlresten, die noch im Schrottkasten lagen. Mit dem Dicken Mottek (5kg Hammer) auch bekannt als Bello, hatte ich schließlich Erfolg. "Tick-Tick-Tick-Tick-Tick-Tick-Tick-Tick-Tück-Tück-Tück-Täck-Täck-Klüngeling" lag das elende Metallstück endlich im Hof. Drehen bringt nebenbei gar nichts, da sich das Gummi beginnt im Dämpfer zu drehen, lange bevor sich am Metall etwas tut. Bei ihrem Kumpel auf der anderen Seite hatte ich es nicht so leicht. Da bewegte sich absolut gar nichts und beim Drücken mit der Mutter auf den Alublock und das Achsrohr, begann sich das 6er Blech an der Achse zu verbiegen. Da hilft dann nur noch absägen und das ist ehrlich gesagt "der totale Riesenspaß". Ich beneide an dieser Stelle alle Defender, Toyotas und ihre Allradverwandten, weil as an diesen kleinen Mühlen gar keine 20er Bolzen gibt. Eine 30er Schlüsselweite hat da maximal die Lenkrandschraube. Aber ich habe nun mal ein dickes Fullsize-Abendlandeisen aus Gaggenau und dann ertrage ich auch alles was da kommt. Dummerweise sind zwei Schnitte erforderlich.

Es ging nicht besser weiter. Die Stoßdämpfer wollte ich ganz heraus bauen und begann die oberen Bolzen ebenfalls zu ziehen. Leider mit mäßigem Fortschritt. Einer flutschte ganz einfach heraus, aber an seinem Bruder sägte ich wieder eine ganze Weile herum, bis endlich "Ritte-Ratte, Ritte-Ratte, Ritte-Ratte, Ritte-Ratte, Ritte-Ratte, Pang". Schweißnass betrachtete ich das bescheidene Resultat eines Samstag Nachmittages. Manchmal macht dieses Hobby wirklich keinen Spaß. Erst machst Du an jeder Schraube eine Stunde rum, um sie dann in 10 Minuten durchzusägen. Ulli brachte mir zwischendurch eine Schale Erdbeeren, weil sie meine Flüche entsprechend interpretierte. "Das soll Dir doch Freude machen und Du sollst Dich dabei erholen" meinte sie. Hmm, stimmt eigentlich....

![]()

![]()

![]()

Den Ablauf dieser Reparatur habe ich auch zig langweiligen Autofahrten oder in nicht endenden Meetings hunderte Male in Gedanken durchgegangen. Würde es wirklich alles so hinhauen, wie ich mir das gedacht habe? Klappt das aufbocken? Meine Mittel sind schließlich begrenzt und eine so tolle Ausstattung wie sie im Werkstatthandbuch zu sehen ist, besitze ich leider nicht. Alles ist irgendwie improvisiert und natürlich möchte ich mich auch nicht in Lebensgefahr bringen. Soll meine Tochter in ein paar Jahren in der Schule folgendes erzählen? "Der Papa ist im Himmel weil der am Unimog repariert hat und dann ist der Unimog auf den Papa drauf gefallen". "Vergiss es Sensenmann, das kannst Du dir voll von der Backe putzen. Wir kommen noch zusammen aber womöglich nicht so bald". Ich hob den Ullimog mit dem Hydo-Jack an der Traverse mittig aus den Federn. Dann kam das Stützgestell unter den Rahmen und die schwere Karre wurde darauf abgelassen. Der Mog saß fest

Die Schrauben des Schubkugelgehäuses gingen zur Abwechslung mal prima heraus. Da kommt man bestens heran, wenn das Ersatzrad ausgebaut ist. Wenn ich die Achse gleich nach hinten ziehe, dann fällt das Schubrohr einfach herunter. Um das zu verhindern klemmte ich mit Schraubzwingen eine kleine "Fang-traverse" an den Rahmen. Das Schubrohr ist von Hand kaum zu halten und da geht das als Solo-Heimwerker eben nicht anders. Ein Eimer sollte unbedingt darunter.

Die Hinterachse lässt sich mit einem mittelstarken Spanngurt weit genug zurück ziehen um diese Reparatur durchzuführen. Die erforderliche Kraft ist nicht so hoch, wie ich befürchtete. Das eine Ende des Gurtes befestigte ich an dem Differenzialgehäuse und das andere Ende an der Hecktraverse. Da hatte ich zunächst meine Zweifel und hoffte, die Achse möge einfach ein kleines Stück zurück rollen. Sie tat es, wobei ich natürlich vorher die Lösevorrichtung der Feststellbremse aufgehämmert hatte. Das geht mit eine Dachlatte und einem Fäustel mit einem einzigen, kurzen Schlag.

Stück für Stück ratschte ich die Achse vom Getriebe weg. Um die Antriebswelle abzuflanschen reichen etwa 4-5 cm. Dann erreicht man die 4 Schrauben am Kreuzgelenk des Antriebs. Die Schrauben sind kurz und mit einem Ring-Gabelschlüssel geht das wunderbar. Es ist gar nicht nötig mit den Fingern dazwischen zu gehen. Mit einem Hammerstil drückte ich die Antriebswelle wenige Zentimeter nach hinten und zurück in das Achsrohr. Somit kann das Schubrohr nach unten abgelassen werden. Dazu entfernte ich die Hilfstraverse und stützte das Rohr zentral mit dem Wagenheber. Einen großen Eimer drunter und ab dafür.

Hurra, der Fieg ift mein, mein ift der Fieg. Ich liebe es wenn ein Plan funktioniert. Hier wollte ich eigentlich hin. In wenigen Minuten werde ich den Getriebe-Wellendichtring in den Händen halten. Aber was ist das? Die braune Brühe, die in dem Eimer steht, übersteigt die 2 Liter Marke und sieht eigentlich mehr nach Achsöl als nach Getriebeöl aus. Moment mal, so viel fehlt niemals aus dem Hauptgetriebe und da ist doch glasklares ATF drin. Dessen Ölstand befindet sich seit 8 Jahren knapp unterhalb der Füllschraube. Also schaute ich in das Differenzialgehäuse, welches ich erst vor wenigen Wochen auffüllte. Ha, hier fehlt der braune Saft und irgendwie bestätigt sich mein Verdacht. Das Zeug kommt aus der Achse. Nur wie kommt das denn das Schubrohr nach oben gekrabbelt? Ganz einfach, fährt man mit dem Mog steil bergab, läuft das Öl nach vorne und bleibt in den Taschen des Gehäuses und der Manschette hängen und tropft dann ab. Also ist der Wedi hinten im Rohr kaputt. Ich hatte das Gefühl ein Fass ohne Boden geöffnet zu haben.

Ja, ich traue mich so ein Bild von mir ins Internet zu stellen. Da gibt es sowieso schon tausend Grimassen schneidende Trottel und da kommt es auf einen mehr nicht an. Die Antriebswelle vorsichtig aus dem Stahlrohr ziehen und eine Schraube nach der anderen heraus drehen. Fluchend wühlte ich in den Eingeweiden des Ullimog und sah mit einem gewissen Unbehagen einen schweren Brocken nach dem anderen auf den Hof fliegen. Ist das die Achse, fragte Ulli. "Ja, das ist die Achse des Bösen" grummelte ich. "Ist die kaputt?" fragte sie. "Nee, die muss raus um an die kaputte Dichtung zu kommen" vermeldete ich. "Hoffentlich kriegst Du unseren Unimog wieder zusammen" meinte sie. Ja hoffentlich......

![]()

![]()

![]()

Schubrohr also auch ab. Nach einer weiteren Stunde schaute ich in die nächste gähnende Höhle. Glücklicherweise lies sich alles recht einfach demontieren. Als ich das sackschwere Schubrohr auf dem Buckel um unser Haus schleppte und wankend die Ecken nahm, sprach mich unser Nachbar über den Zaun an. "Habt Ihr Euch einen Ofen gekauft, oder was"? Ich brachte kein Lächeln hervor und lud das Sauding stöhnend auf der Werkbank ab. Sofort sah ich den total verschlissenen Wellendichtring, der zu allem Überfluss auch noch eingerissen war. Aha, da ist also der Hund begraben.

Laut Werkstatthandbuch ist an dieser Stelle wieder mal ein Sonderwerkzeug von Nöten. So etwas mag ich immer besonders. Ich mache mir stets einen Spaß daraus, möglichst billigen und einfachen Ersatz für die Sonderwerkzeuge zu konstruieren. Mit dem Kunststoffrad eines Werkzeugwagens, einem Rundstahl und einem Bohrfutter baute ich einen Austreiber. Ein paar kurze Schläge und alles flog heraus. Jetzt lies sich das Elend aus der Nähe betrachten. Vermutlich wurde der Ring bereits bei der Montage beschädigt. Wie sich heraus stellt, ist der Zusammenbau in der Tat nicht einfach und erfordert ein weiteres Sonderwerkzeug.

Der Verschleißring auf der Welle des Trieblings hatte geringe Einlaufspuren. Diesen Ring zu tauschen ist jedoch mit einem nicht unerheblichen Aufwand verbunden. Wieder müsste mit mehreren Sonderwerkzeugen der Triebling auseinander gebaut werden. Dann braucht es eine neue Stauchhülse um die Vorspannung der beiden Kegelrollenlager einzustellen. Da aber die Lager spielfrei und sauber liefen, entschied ich mich für die Alternative: Ich spannte den Flansch des Antriebs in den Schraubstock, umwickelte die Welle mit Schaumstoff und Klebeband und stülpte einen Steckdosenbohrkopf darüber. Mit der Bohrmaschine lies ich das Gebilde rotieren und entferne mit 1000er Schleifleinen binnen Minuten jede Einlaufspur.

Das Ergebnis kann sich sehen lassen, auch wenn mich dafür professionelle Mechaniker auslachen und als "Pfuscher" abstempeln.

Der Wellendichtring befindet sich bei der Montage bereits wieder tief im Schubrohr. Dieses schwere und höchst unhandliche Monstermoped auf den Triebling zu fummeln ist wirklich ganz schön schwierig. Da bleibt der neue Wedi schnell mal an einer der vielen Kanten hängen. Natürlich gibt es von Mercedes-Benz wieder ein schönes Sonderwerkzeug Nr. 15, welches über den Wellenstummel gestülpt wird, und die Dichtlippe auf den Verschleißring leitet. Ich sehe wieder einmal nicht ein, für einen einmaligen Vorgang dieses Werkzeug anzuschaffen. Mit der Schieblehre im Getränkemarkt ging es auf PET-Flaschen Suche. Die Frau an der Kasse stand schon auf und verfolgte kritisch den Typen mit der verölten Latzhose, der aus irgend einem Grund alle Mineralwasserflaschen ausmaß. Tatsächlich gibt es ein Produkt, welches circa 75 Millimeter Außendurchmesser aufweist.

Den Boden der Flasche entfernt man mit einem Cuttermesser und stülpt das Gebilde über den Triebling. Dabei ist darauf zu achten, dass der untere Rand noch oberhalb des Verschleißrings zum liegen kommt und quasi mit dem Sechskant der großen Mutter abschließt. Mit einem Heißluftföhn kann man PET ein wenig schrumpfen und inklusive der nötigen Vorsicht bringt man die Flasche in die richtige Form. Das geht leichter als es aussieht. Dann noch ein Loch in den Deckel gebohrt und eine Schnur durchgesteckt. An diese Schnur kommt zum Schluss eine 12er Mutter. Ölt man das Teil zusätzlich dünn ein, flutscht der Wellendichtring von der Schwerkraft getrieben in seine Endposition. Im richtigen Leben kommt das Konstrukt auf den Wellenstummel, der beim Zusammenbau aus dem Differenzialgehäuse heraus steht. Die Schnur wird durch das Schubrohr gefädelt. Selbiges dann vorsichtig über den Wellenzapfen mit der PET-Flasche geführt und fixiert. Die Schrauben des Flansches setzen und als nächstes an der Kordel gezupft. Flasche raus und die lange Antriebswelle wieder rein in das Schubrohr.....fertig, so jedenfalls ist der Plan. Wenn ich im nächsten Leben ganz schnell ganz reich werden will, dann melde ich das Gefummel zum Patent an und nenne es: KOSMOS-SUPER.

Kann Ohne Sauteure Mercedes Original Sonderwerkzeuge -Schubrohre Unbeschädigt Passgenau Effektiv Reparieren.

Kaufen sich also nicht Sonderwerkzeug Nr. 406 589 01 59 00, sondern kaufen sie KOSMOS-SUPER zum einmaligen Sonderpreis von 49,- Euro, zuzüglich Mehrwertsteuer und Versand. Und wenn sie gleich bestellen, erhalten sie die Präzisions-Mutter plus Weltraum-Schnur kostenlos dazu. Vorsicht nur noch wenige Exemplare verfügbar!!!

Was mache ich dann bloß mit dem ganzen Mineralwasser?

Eine Unimog-Geschichte mit ohne Sonderwerkzeug

♣♣♣

Im Schubrohr gibt es hinten drin, einen

Wellen-dichte-ring

Ganz unten hat man ihn versteckt, damit es weder rinnt noch leckt

Recht stramm er auf der Welle sitzt, dass es niemals tropft und spritzt

So hat das Werk es sich gedacht, als man den Unimog gemacht

Doch aufgepasst hier wird probiert und mitunter falsch montiert

Stülpt man das Schubrohr einfach darüber, ist das Teil ganz schnell hinüber

Dann rennt die Brühe wo sie kann, das ganze lange Rohr entlang

Und schließlich und in ganzer Fülle, läuft es aus der Gummitülle

♣♣♣

Ach O Weh O Pein O Graus, da muss die

ganze Achse raus

Grosse Teile tonnenschwer, liegen da verteilt umher

Das Handbuch, welches stets parat, schreit nach Sonder-Aparat

Ohne den klappt das mitnichten, soll das Teil mal richtig dichten

Laut Mercedes geht das nur, mit dem Werkzeug und der Schnur

So den Kunden eingewiesen, können mächtig Gelder fließen

Dann wird wenn Unglück gar passiert, auch noch mächtig abkassiert

Leider liegt Ihr da daneben, es muss andere Wege geben

♣♣♣

Eine Flasche sucht man aus und schneidet

ihr den Boden raus

Dieses neue feine Ding, setzt man auf den Triebeling

Mit einem guten Heißluftföhn, schrumpft man es dann passend hin

So geht das einfach ohne Geld, überall auf dieser Welt

Denn merke:

Verreckt der Mog am Baikalsee, hilfst Du Dir mit P-E-T.

Besonders genießen tue ich es, wenn ein Bauteil nach der Überholung besser wird, als es je zuvor war. Das Schubrohr und das Schubkugelgehäuse geht zum Sandstrahler und anschließend gibt es einen neuen Lackaufbau mit EP-Primer und 2K-Lack. Bei dieser Gelegenheit mach ich natürlich die Nachrüstung des berühmten Schmiernippels am Gehäuse. Das ist auch im eingebauten Zustand möglich und für all jene, die das machen wollen, versuche ich nun die richtige Position für die Bohrung zu beschreiben: Der Schmiernippel sollte gut erreichbar sein und nicht unbedingt am tiefsten Punkt positioniert werden. Ich halte das Feld auf etwa 8 Uhr des Flansches für geeignet. Der Abstand der Bohrung vom hinteren Rand des Bauteils beträgt 73 mm, wie im Bild gemessen. Dann landet das Kernloch für das 10 x1 Gewinde exakt in dem Hohlraum, der zwischen dem vorderen und dem hinteren Lagerschalenpaar entsteht.

Am Fahrzeug wären die Bohrspäne kein Problem, da Guss eher bröselt und alles schön nach unten heraus fällt. Das Feingewinde geht schön rein und nun ist endlich nachgeholt, was vor Jahren versäumt wurde. Sonderausstattung "Wartungsarme Schubkugel".

Ein wenig Rätselraten gibt es bei der Montage des neuen Wellendichtringes. Dieser ist ersetzt worden und nun gibt es den Abstandsring A4373340051 und den Wellendichtring A0139972546. Dabei kommt der Abstandsring, wie ich letztendlich erfahren habe, zuerst in das Schubrohr. Der neue Wellendichtring ist nämlich deutlich schmaler und so gleicht dieser Abstandsring die Breitendifferenz aus und positioniert die Dichtlippe an der gewohnten Stelle. Das geht selbstverständlich auch ohne das Sonderwerkzeug. Den Metall-Abstandsring klopft man mit einem Hammerstil nach und nach und immer außen herum in seine Endposition. Der eingefettete Wellendichtring geht mit Gefühl auch mit der Hand und ohne Werkzeug rein. Das Schubrohr erinnert mich total an den 120mm Mörser aus meiner Wehrdienstzeit. Da passt die Länge, das Kaliber und sogar Kugel an einem Ende. Möge es im Schubrohr niemals so knallen, wie im Mörser.

Die schönen "neuen" Teile liegen montagefertig auf der Werkbank. Alles ordentlich sauber gemacht und schön aufgestellt. Dieser Teil der Schrauberei ist immer der beste. Ulli spricht in dem Zusammenhang sogar von Therapie. Alle an der Aktion beteiligten Schrauben werden gereinigt, die Köpfe lackiert und alles fein säuberlich und in Montagereihenfolge auf der Werkbank aufgestellt. Mit Molykote BR2 schmierte ich die blitze-blanke Schubkugel ein und nehme mir lange Zeit für die einfachsten Arbeiten.

Das schwere Schubrohr mit intaktem Wellendichtring unter dem Unimog zu montieren ist alleine einfach sch...e. Ich bat meine Schrauber-Kumpel Holger und Stefan um Hilfe. Alle beide hatten richtig Lust auch mal Hand an schwere Maschinerie zu legen und gingen enthusiastisch an Werk. Freitag Nachmittag trafen wir uns unter dem Ullimog zum Einbau der schweren und unhandlichen Brocken. Ulli wollte unterdessen lieber ein gutes Abendessen für die Mechaniker-Mannschaft kochen. "So kann ich den besten Beitrag leisten," meinte sie.

Als erstes galt es, die Einstellung der Schubkugel zu überprüfen. An dieser machte der Ullimog bisher keine Probleme. Die Kugel knarrte nicht und hatte auch kein merkliches Spiel. Folglich ging ich davon aus, dass die Vorspannung, die mittels mehrerer Distanzscheiben zum Getriebe hin eingestellt wird, korrekt ist. Zur Sicherheit und da nun sowieso alles zerlegt ist, wollte ich die Vorspannung dennoch überprüfen. Wir schraubten das Rohr mit Gehäuse und Lagerschalen am Getriebe fest und brachten das Teil in Position. Eine Aufgabe, die alleine keinen Spaß gemacht hätte. Als überaus hilfreich erwies sich ein kleiner Zurrgurt, den wir über ein Querrohr des Rahmens schlugen um das Moped hinten hoch zu halten. Zum Schutz des gereinigten Flansches und des verflixten Wellendichtringes verschloss ich die Hinterseite mit einer Plastiktüte. Als Ausgangsposition für die Prozedur des Ausdistanzierens wählten wir natürlich die ursprünglich verbauten Distanzringe. Das Schubrohr hatte merklichen Widerstand, ließ sich aber von Hand noch bewegen. Das Eigengewicht war gerade so nicht mehr ausreichend, um die vorne geklemmte und in Nylonschalen gelagerte Stahlröhre in waagrechter Position zu halten. Langsam glitt das Schubrohr stets in die Gurtschlaufe zurück. In jeder weiteren Bewegungsrichtung zeigte es einen ähnlichen, konstanten Widerstand. Ich entschied, dass diese Einstellung "gut so" ist und wir bauten alles wieder ab.

Nun folgt der eigentliche und wesentliche Teil der Prozedur, die hoffentlich endgültige Montage. Die Distanzscheiben zur Ausdistanzierung des Antriebsradsatzes werden mit dauerelastischer Dichtmasse bestrichen und achsseitig auf den Flansch geschoben. Das Bild zeigt die erste Scheibe in Position. Neben dem Triebling sieht man meine Kartonunterlage, auf der ich mir alle notwendigen Anziehmomente der beteiligten Schrauben notiert habe.

Der Antrieb ist da wo er hingehört. Die Montagehilfe, die ich aus einer PET-Flasche gebaut habe, wurde über den Wellenzapfen gestülpt und tüchtig eingefettet. Da der Triebling auf beiden Seiten den Flansches im Öl lauft, ist auch hier wieder eine Lage Dichtmasse notwendig. Mit einer kleinen 12er Schraube sicherten wir das Teil gegen herausrutschen. Während des Aufschiebens ist unbedingt die korrekte Ausrichtung die Flucht zu beachten. Zu dritt und mit einigen Zurufen hatte das sperrige und schwere Rohr aber irgendwann verloren. Die 8 Bolzen gingen gut rein und erhielten ihre 90 Nm. Die Schnur, die wir vorher durch die Röhre führten, brachte mit einem kleinen "Plopp" die Flasche wieder zum Vorschein. Mit einer Taschenlampe läßt sich sogar der richtige Sitz des Wellendichtringes überprüfen. Mir fiel ein weiterer Stein vom Herzen.

Nun war das Schubrohr festgesetzt und ich machte mir tagelang Sorgen, die Ausrichtung mit den Achsstreben könnte nach dem Anziehen der Flanschbolzen nicht mehr stimmen. Das erwies sich aber als völlig unbegründet. Die großen Löcher lagen exakt so aufeinander, wie bei der Demontage. Das bewiesen die Spuren, die die Langlöcher hinterlassen haben. Die Schrauben an den Achsstreben, die nur durch Klemmung das Schubrohr mit der Achse verbinden, benötigen ein riesiges Anzugsmoment. Mit einem Hebel und einer Federwaage knallten wir die Dinger mit den erforderlichen 350 Nm an. Eigentlich habe ich das meiner 1/2-Zoll Nuss gar nicht zugetraut, aber sie hielt. Anschließend führten wir die frisch gefettete und abgeschmierte Antriebswelle mit dem Kreuzgelenk in das Rohr. Auch das klappte prima und die Verzahnung fand "ineinander".

Die Hinterachse zogen wir mit dem Spanngurt wieder zurück um die Gelenkwelle am Getriebe anzuschrauben. Das ist der Arbeitschritt der gefährlich für die Finger ist, da sich die gespannte Achse losreißen könnte. Wir schoben das Schubkugelgehäuse auf dem Rohr nach hinten und entnahmen die vorderen Lagerschalen. So schafft man sich Platz für die Antriebswelle. Ich machte diese Arbeit selber und achtete peinlich darauf, nie die Hand in den Gefahrenbereich zu stecken. Das ist nicht zu schwierig, auch wenn es länger dauert als einfach die Schrauben von Hand hineinzudrehen. Mit einem Seil an der Federwaage plus Schraubenschlüssel zogen wir die Schrauben fest. Stefan zog mit einem Seil zwischen Tank und Batteriekasten von außen. Holger fixierte den Schlüssel von unten und ich las die Kraft von der Federwaage ab und brüllte diese Stefan zu. 100 Nm mit 20 cm Hebel sind immerhin 50 kg auf der Waage und am Seil. Die Halbschalen gingen prima wieder hinten in das Gehäuse. Leider fehlen auch bei komplett entspanntem Gurt, etwa 3 cm um das Schubkugelgehäuse am Getriebe festzuschrauben. Auch ziehen und zerren brachte keinen Erfolg. Holger hatte die Idee mit zwei langen 10 er Bolzen das Gehäuse gegen das Getriebe zu ziehen. Es funktionierte bestens und nach und nach wanderten die Flansche aufeinander zu. Dann kamen die "richtigen" Bolzen rein, die zwei langen wieder raus und das Schubrohr ist schließlich und endlich am Getriebe angeflanscht.

So soll das sein. Das überholte und glänzende Schubrohr wirkt richtig fremd bei dem ganzen Dreck wie ein Fremdkörper. Dabei war der immer schon dort, gehört da hin und wird sich hoffentlich auch in Zukunft nicht mehr weg bewegen. Schön zu sehen ist der nagelneue Schmiernippel.

Das andere Ende kann sich ebenfalls sehen lassen. Alles wieder in der Reihe und topfit.

Das feierten wir natürlich mit einem kleinen Festessen, welches Ulli gekocht hatte und Weizenbier. Ja ja, ich kann nicht einschenken, aber das war mir an dem Abend ganz egal. Herzlichen Dank an die Köchin Ulli und meine beiden Helfer Stefan und Holger für Ihren Einsatz. Ein perfektes Team.

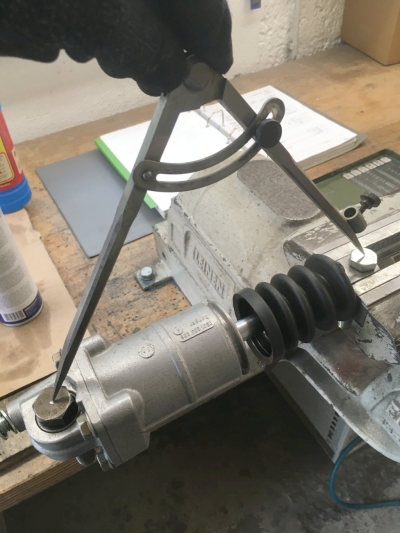

In der reisefreien Zeit kümmert man sich

um den Kleinkram. Der Anlasser funktionierte eigentlich immer ganz

prima, entwickelte aber in letzter Zeit ein seltsames Verhalten, welches

besonders bei Temperaturen um 0 °C auftrat. Beim Starten rückte dieser

anständig ein und begann den Motor zu drehen. Die Maschine sprang auch

prompt an und lief ein paar Takte. Dabei spurte der Anlasser wieder aus und

drehte sich weiter, worauf der Motor wieder abstarb. Nach einigen

Wiederholungen lief der OM352 zwar, jedoch empfand ich die Sache als

unbefriedigend und wollte ihr auf den Grund gehen. Natürlich interessierte

ich mich auch für die genaue Funktion des Starters und daher zerlegte ich

ihn aus reiner Neugier. Ich rechnete ohnehin schon mit einer Neuanschaffung,

die mit etwa 350,- € zu Buche schlägt. Bei Mercedes kostet das Teil um die

750,- € im Austausch.

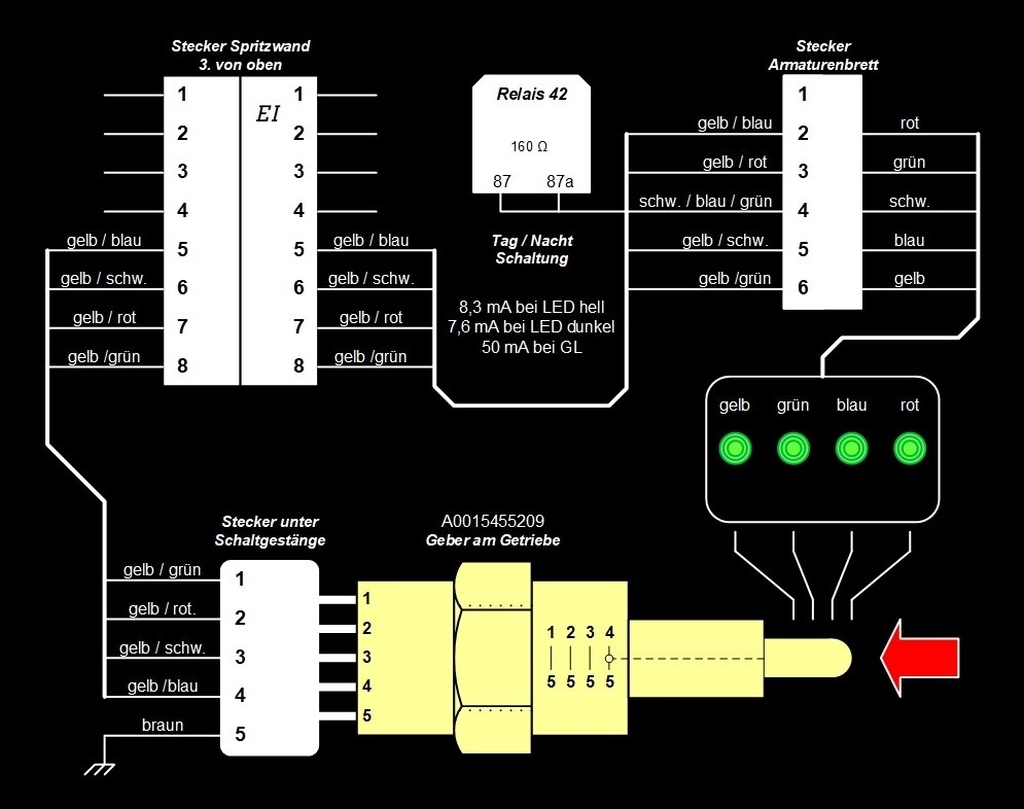

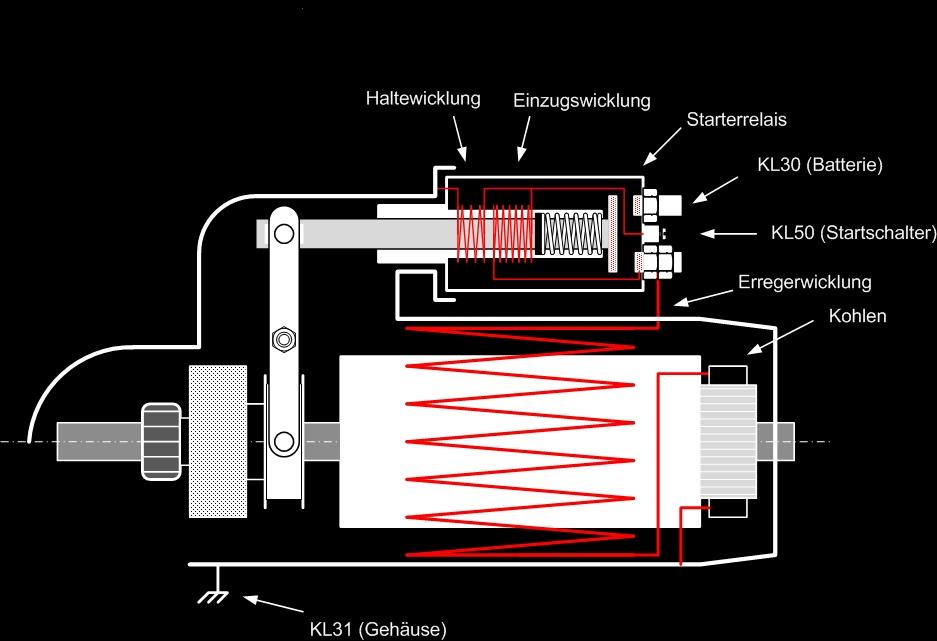

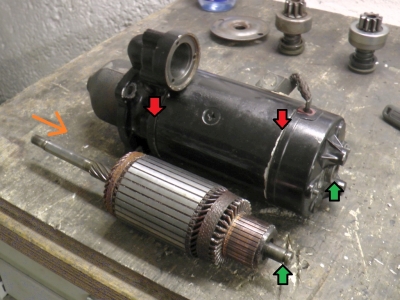

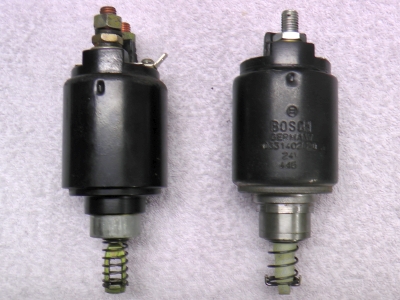

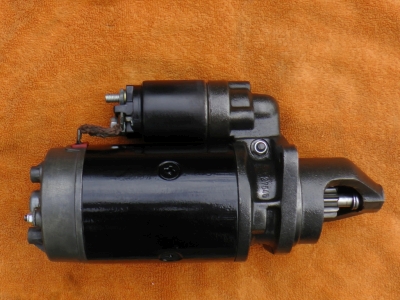

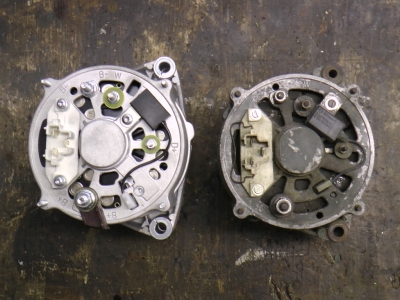

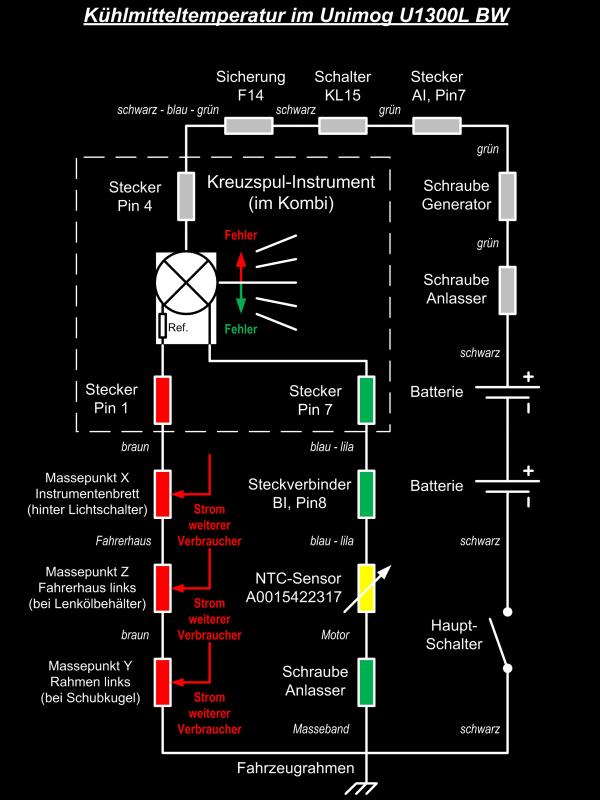

Ich tippte auf eine defekte Haltewicklung was auch angesichts des folgenden

Schaltschemas logisch erscheint. Zu meiner Überraschung präsentierte sich

der Anlasser aber in bestem Zustand und selbst die Kohlen sahen nagelneu

aus. Das Ritzel und die Schubmechanik zeigten keine Verschleißspuren.

Folglich sollte das Ding repariert werden, was sowieso mehr Spaß macht. Die

Haltewicklung hatte Durchgang und funktionierte einwandfrei. Aus dem

folgenden Schema geht hervor, dass sie zwischen Klemme 50 und Gehäuse

geschaltet ist und die Masseanbindung über die gezeigten Kontaktflächen

besteht.

Das Zerlegen ist schon recht aufwendig,

also mache ich in jedem Fall den restauratorischen Rundumschlag. Das

Starterrelais und das Ritzel mit dem Freilauf gibt es derart günstig im Netz

(etwa 16 € pro Stück), dass ich einfach beides ersetzte. In diesem

Fall kosten die Ersatzteile bei Mercedes ein Vielfaches. Der Wechsel des

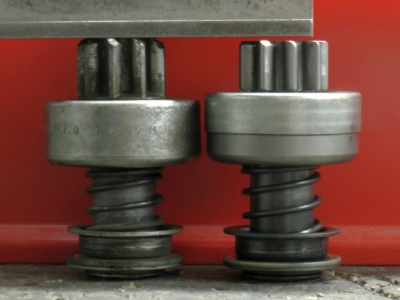

Ritzels ist der schwierigste Part. Auf der Rotorwelle befindet sich vorne

ein Anschlagsring, der durch einen Drahtring auf der Welle gehalten wird.

Diesen muss man mit einem geeigneten Werkzeug in Richtung Ritzel schlagen.

Bei mir ging das mit einem 17er Steckschlüssel. Wenn der Anschlagsring nun

lose auf der Welle liegt, lässt sich der Drahtring mit einer

Wasserpumpenzange herunterpopeln. Das Ritzel mit dem Freilauf flott

getauscht und nun hört der Spaß auf. Den Drahtring wieder in den

Anschlagsring zu bekommen geht nur mit einem kleinen Trick: Erstmal kommt

die Ankerwelle in einen großen Schraubstock. Um dieselbe nicht zu zerstören,

umwickelte ich sie mit einem Handtuch und klemmte zusätzlich Holzkeile mit

ein. Mit einer großen Rohrzange packt man nun das Ritzel und dreht mittels

des Schubschraubtriebes den Drahtring gegen den Anschlagsring. Gleichzeitig

"hilft" ein großer Schraubendreher beim Einfädeln. Diese Prozedur ist etwas

knifflig und daher gibt es keine Bilder.

Mit meinen Drecksfingern hätte ich nur die Kamera versaut und alles vor Wut

verzittert.

Nach dem fünften Versuch mit Hautabschürfungen, die langsam die öligen Schutzhandschuhe durchbluten, klappte es endlich.

![]()

![]()

![]()

Den Rotor wieder ordentlich einzusetzen ist auch nicht ganz einfach. Wer hat schon vier Hände um die Kohlen gleichzeitig zurück zu halten? Also lieber gleich richtig gemacht und alle Kohlen samt Federn mit ausgebaut. Dafür lassen sich die Kupferkontakte aufbiegen und dann einzeln wieder schließen.

Und wieder schreitet die Sanierung ein

Stück fort. Ein Brocken nach dem anderen wird endgültig repariert und schön

mit 2K-Lack angepustet. So drehe ich die Zeit um 30 Jahre zurück....

Nun rennt der Anlasser wieder wie eine eins und ich werde wohl nie erfahren,

woran es letztendlich gelegen hat.