|

Zu jedem tauglichen Offroadfahrzeug gehört auch

eine Bergevorrichtung. Damit meine ich schlicht Anschlagpunkte am Auto,

die eine Bergung durch ein weiteres Fahrzeug oder durch eine Winde ermöglichen. Das geschieht

gewöhnlich mit einem Seil oder einem Gurt. Dabei gibt es diverse

Varianten, die mal statisch und mal elastisch ausfallen, je nach

Einsatzzweck. In jedem Fall muss aber die auftretende Kraft am

festsitzenden Karren ankommen und darum soll es hier gehen. Es

existieren Faustregeln, die auch bei der Auswahl des Bergematerials

gelten. Demnach sollten die Anschlagpunkte und alles was daran hängt das

3-5 fache Gewicht des zu bergenden Autos als Kraft aushalten. Dabei geht

man von einer gewissen Reserve aus, die notwendig ist, um dynamische

Lasten aufzufangen. Diese treten auf, wenn mit Schwung in den Gurt

oder das Seil gefahren wird. Zudem könnte der Unimog auch so tief im

Boden stecken, dass sogar die statische Bergekraft das Fahrzeuggewicht

übersteigt. Daher kommen die aus Offroadkreisen stammenden, üblichen Faktoren

von 3 bis 5. Eine

solche Bergevorrichtung müsste bei unserem Fahrzeuggewicht von 5,5

Tonnen also rund 200 KN aushalten, wenn man grob Faktor 4 annimmt.. Leider gibt es keinen

praktisch zugänglichen Punkt am

Unimog, der das nach Spezifikation auch kann. Das musste ich nach ein

wenig Recherche und Rechenarbeit an unserem Ullimog leider feststellen.

Die Anhängerkupplung mit der schweren Hecktraverse und das Kupplungsmaul

vorne sind für 10 Tonnen Anhänge- bzw. Rangierlast ausgelegt. Damit vertragen sie also

Kräfte um die 100KN. Wie ich feststellte trifft das zu, wobei es leider

auch nicht viel mehr sein darf. Die Hecktraverse ist mit 12 Schrauben

M12 x 1,5 der Güte 10.9 verschraubt. Damit ist bei 120 KN Zugkraft

Schluss und die Schrauben rutschen. Womöglich reißen sie nicht gleich

ab, aber eine solche Verbindung hat im technischen Sinne dann "Versagt.

Nun ja, 120 KN sind auch kein Pappenstil aber ich wollte es richtig

machen und die 200 KN in der Rahmen bringen. Laut den Aufbaurichtlinien

von Mercedes Benz für den Unimog, sind Kräfte bis 100 KN pro Rahmenstil

zulässig. Das gilt, wohlgemerkt, nur für den Rahmenstil selbst. Eine

Vorrichtung die diese Kräfte auch einleiten kann, fehlt bislang am

Unimog. Jetzt geht es darum diese herzustellen und besagte Kräfte nach den Regeln des

Maschinenbaus auch einzuleiten. Für die Feuerwehr gibt es Schäkel,

die mit drei Schrauben am Rahmen befestigt werden. Die sieht man häufig

und oft werden diese fälschlicherweise als Bergevorrichtung angesehen. Laut

Spezifikation dürfen die aber leider auch nur gut 30 KN und das reicht

leider nur zum Verzurren zu Transportzwecken. Somit muss eine

Vorrichtung her, an der der Unimog aus der " tiefen Patsche" gezogen werden

kann. |

|

|

|

|

Links ist mein erster Entwurf zu sehen. Ich feilte das Teil aus einem 60

x 60 x 5 Quadratrohr. Das ist zwar ein wenig Arbeit, aber es ist mit

Hausmitteln zu machen. Ein Normbolzen mit einem Klappring zur Sicherung,

der leider auf dem Bild nicht zu sehen ist, sichert den Bolzen. Somit

braucht es keinen Schäkel um einen Bergegurt an dem Beschlag zu

befestigen. Das sah ich als enormen Vorteil. Leider erschien mir das

Konstrukt für Querkräfte zu schwach. Sollte zur Bergung kein gerader Zug

möglich sein, dann würde es sich vermutlich seitlich verbiegen. Also

beschloss ich keinen Bolzen, sondern eine Schlaufe einzusetzen. Ich

wollte keinen beweglichen Schäkel, wie er beispielsweise im Hintergrund

zu sehen ist, verwenden. Dazu bin ich zu sehr Fan von einfachen Lösungen

und alles was sich bewegt hat Spalte, kann festgehen, wackeln,

quietschen, klemmen...usw. Ja, die Krafteinleitung ist ganz gut, weil der

Schäkel der Zugrichtung folgen kann. Meine geplante

feste Schlaufe, kann jedoch auch die auftretenden Normalkräfte aushalten und wird sich

unter den angenommenen Lasten nicht

verbiegen. Eine kleiner theoretischer Überschlag bestätigte meine These.

Die Schlaufe besteht aus 16 mm hochfestem Stahl. |

|

|

|

|

Abgesägt ist die schnell. Das Problem bleibt die Biegung mit

Hausmitteln. Ein wenig Geduld und ein paar Gaskartuschen sind hier

nötig. Um die Hebelwirkung beim Biegen zu vergrößern, schweißte ich die

Schlaufe mit kleinen Punkten an ein Stahlrohr. Stück für Stück brachte

ich das Ding in Form. Nach zwei Fehlversuchen hatte ich den Dreh raus. |

|

|

|

|

Diese Vorrichtung diente mehr zur Überprüfung des konstanten Kreisbogens

als zur reinen Biegung. Ich nahm hier lediglich kleine Korrekturen vor.

Leider lässt sich meine Rohrbiegemaschine hier nicht verwenden, da sie für ein

16er Rohr einen weitaus größeren, minimalen Halbmesser als 60 mm annimmt.

Das wäre ja auch zu einfach. |

|

|

|

|

Eine allerletzte Korrektur mit Hilfe des Schraubstockes und eines

Hammerkopfes. Jetzt passt die Schlaufe mit dem Radius 30mm genau auf das

60 mm Quadratrohr. Sie lässt sich sogar so fein einstellen, dass sie

später auf dem Quadratrohr klemmt. Damit ist das Ausrichten und Anheften

deutlich einfacher. |

|

|

|

|

Von dem Quadratrohr brauche ich nur einen kleinen Teil. Meine Bügelsäge

und meine Schrubbfeile mussten sich hier ordentlich durch beißen. Ich hörte

von Leuten die zwecks Workout ins Fitnessstudio gehen. Warme Arme

und Stirnschweiß gibt es auch bei mir in der Werkstatt. Außerdem erhalte

ich hinterher mehr als nasse Handtücher und einen Platz an der

Eiweißtheke, nämlich eine Unimog-Bergeschlaufe.

Nix mit:

"Isch hab heut Bizeps gemacht, denn wenn im Mai die Schwimmbäder

aufmache muss des alles sitze..."

Eher so:

Ich habe mir heute eine Bergeschlaufe gebaut und meine Muskeln verstehe

ich weder optisch noch kosmetisch.

Auf dem Bild habe ich

die Schlaufe schon an die Kulisse geschweißt. Die Löcher sind im

richtigen Abstand vorgebohrt. |

|

|

|

|

Bei Querkräften, verursacht durch "schrägen Zug" wird die Konstruktion

ungünstig belastet und würde sich vermutlich verformen. Daher fügte ich

einen Steg hinzu, der hier eine deutliche Verbesserung schafft. Das

Konstrukt wiegt jetzt 1100 Gramm und könnte bald am Fahrzeug verbaut

werden. Vorher möchte ich aber noch einen anderen Lastfall testen.

Sollte das Fahrzeug nach schräg oben oder untern heraus gezogen werden,

so könnte sich die feste Schlaufe ebenfalls verbiegen. Wie gesagt, einen

beweglichen Schäkel möchte ich aus verschiedenen Gründen nicht haben und

meine Ansatz ist folgender: Wenn die Schlaufe stark genug ist, kann sie

auch einen gewissen Anteil an Normalkraft vertragen. |

|

|

|

|

"Versuch macht kluch". Meiner Ansicht nach sticht ein Test

hier jede

Berechnung. Diese Belastungsprobe ist denkbar einfach. Zunächst fixiere

ich mit einem Spanngurt die Feder der Achse, so wird sie nicht, bzw. fast

nicht, ausfedern und ich bin in der Lage mit einem geringen Hub den

Unimog hinten anzuheben. Ich muss hier auch gar nicht mit irgend welchen

Kräfteparallelogrammen herumrechnen. Wenn ich den Unimog mit einer

Schlaufe hinten senkrecht anheben kann, dann verträgt eine Schlaufe rund

2 Tonnen Normalkraft. Folglich vertragen zwei Schlaufen 4 Tonnen

Normalkraft. Noch oben oder unten ist hier egal, da die Bergeverrichtung

für diesen Lastfall symmetrisch ist. Damit kann ich mit meinen 200 KN

bis 11° Grad schräg nach oben oder unten ziehen. Das reicht völlig aus,

denn wenn der Mog hier wirklich schief steht, hebt er entweder ab oder

wird so brutal in die Federn gezogen, dass in jedem Falle eine

Überlastung auftritt. Mit 20° Grad sind noch 100 KN drin. |

|

|

|

|

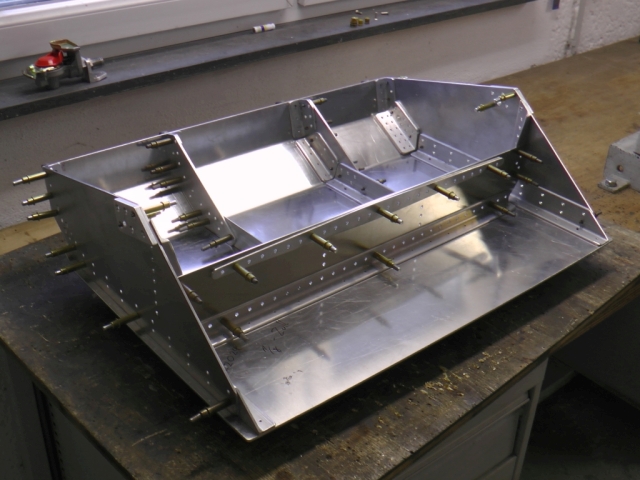

Ich präsentiere:

TOTAL-ULTRA

Torque Operated Titanium

Ass Leverage for Ultimate

Load Testing of Recovery

Anchor

Mit dieser Vorrichtung möchte ich meine Annahmen, Einschätzungen und

Berechnungen bestätigen. Hält es oder hält es nicht? Ist meine Schlaufe

zu schwach oder ausreichend dimensioniert? Das Problem war es, die hohen

Kräfte einerseits zu erzeugen, und dann auch noch kontrolliert und

bestimmt einzuleiten. Das Prinzip ist eigentlich einfach. Der Prototyp

der Bergeschlaufe wird auf ein Winkel-Material geschraubt (mit dem

spezifizierten Anzugsmoment für die drei M12er Schrauben), welches die

Rahmenstärke des Unimog besitzt. So bilde ich den Unimog Rahmen nach.

Die drei Bohrungen haben den Durchmesser 13 mm und repräsentieren mit

den originalen Schrauben die Montage am Fahrzeug. Links davon greift

ein bewegliches Joch in die Schlaufe, an dem eine M20er Schraube

eingeschweißt wurde. Das Joch gleitet auf der Komforte und bildet eine

"schmale" Krafteinleitung nach, wie sie beispielsweise durch einen

Schäkel / Gurt entsteht. Dabei möchte ich eine eventuelle "Längung" der

Schlaufe untersuchen. Über das Anzugsmoment jener 20er Mutter kann ich

auf die Vorspannung der Schraube und damit auf die Zugkraft an der

Bergeschlaufe schließen. Hier besteht ein einfacher Zusammenhang, den

die Gewindesteigung definiert. Dafür gibt es Tabellen, die selbst für

gefettete Schrauben existieren und demnach ist dieser störende Anteil

relativ gering. Das Drehmoment selber messe ich mit einem

Drehmomentschlüssel. 120 Nm erzeugen hier und mit dieser Einrichtung

eine Zugkraft von 32 KN. Bei dieser Kraft rutschten die mit Drehmoment

angezogenen 12 er Schrauben in dem 13 er Loch um 0,5 mm. Damit hätte die

originale Unimog Verschraubung versagt. Das Ergebnis denkt sich

erstaunlich genau mit meinen Berechnungen und mit den Tabellenwerten. |

|

|

|

|

Mit den 3 12er Schrauben lassen sich also nur gut 3 Tonnen halten. Das

ist zu wenig und ich bin auf das Ergebnis mit den 14er Passschauben

gespannt, die im Verbund ausgerieben werden. Kurz nachdem ich die 14er

Schaftschrauben und die 13.9 er Reibahle erhielt, führte ich den Test

durch. Bei 400 Nm beschloss ich aufzuhören. Das entspricht einer

Belastung von knapp 11 Tonnen und bestätigt die 100 KN pro Schlaufe. Mit

dem langen Hebel meines großen Drehmomentschlüssels ist sogar die

Verformung zu spüren, die jedoch gering ausfällt und ganz elastisch

bleibt. Das habe ich nach dem Versuch genau nachgemessen. Die Komforte

bietet zudem die Möglichkeit einen "schrägen" Zug zu simulieren. Auch

hier waren die 400 Nm kein Problem. Damit nichts passiert, deckte ich das

Konstrukt im Schraubstock mit einer dicken Decke ab, denn bei diesen

Kräften und Drehmomenten ist auch die M20 er Mutter schon

ordentlich belastet und könnte versagen.

Alle Tests wurden bestanden und somit die Kräfte nachgewiesen. |

|

|

|

|

Hier erfolgt das Reiben der Passbohrungen im Verbund mit dem

Fahrzeugrahmen. Ich verwendete verzinkte 14 er Schaftschrauben der Güte

10.9. Die besitzen einen Durchmesser von exakt 13.9 mm. Somit werden sie

mit der entsprechenden Reibahle zu Passbolzen. Sie sitzen sogar recht

stramm. Jetzt existiert jeweils eine rechte und eine linke Schlaufe, da

kleinste Ungenauigkeiten unvermeidlich sind und nur zusammen passt, was

auch zusammen gerieben wurde. |

|

|

|

|

Hier sind die Schlaufen gerade vom Pulverbeschichter zurück. Die DIN

Schaftschrauben habe ich entsprechend gekürzt, mit Zinkspray versiegelt

und in Qwatrol getunkt. An den Passungen entferne ich noch die

Beschichtung und montiert wird das ganze mit Langzeitfett.

|

|

|

|

|

Hier sieht man die fertige Bergevorrichtung mit zwei zusätzlichen

Lastschlaufen. Ich bilde mir ein, so die Pulverbeschichtung etwas

schonen zu können. Es handelt sich um 5000 kg Schlaufen, die in dieser

Anschlagart 10000 kg vertragen und zudem über eine rund 7-fache

Sicherheit verfügen. Die verwendeten Schäkel verhalten sich hier

ähnlich. Sie sind für 4 Tonnen ausgewiesen und besitzen

Sicherheitsfaktoren um 6. Unter dem Strich bilden sie also nicht das

schwächste Glied in der Kette. Der Ullimog kann jetzt mit dem knapp 4

fachen seines Eigengewichtes (20 Tonnen) aus dem Matsch gezogen werden.

Jede beteiligte Komponente von Gurt bis Fahrzeugrahmen hält diese

Belastung nachweislich aus und ich habe keine Bedenken hinsichtlich der

Festigkeiten mehr. OK, der grüne Bergegurt ist mit 15 Tonnen angegeben

und müsste doppelt angeschlagen werden. Je nach Bedarf ist das nun

möglich. |

|

|

|

|

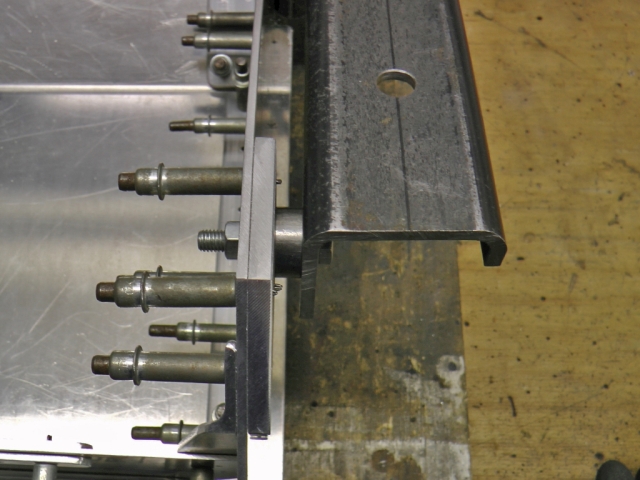

Vorne braucht es selbstverständlich ein vergleichbares Konstrukt. Wie

die Traverse mit der Kupplung am Heck des Unimogs, ist auch das

Kupplungsmaul an der Fahrzeugfront Belastungen von 200 KN nicht

gewachsen. Um die ganze Nachweisorgie nicht zu wiederholen, führte ich

die vorderen Bergeschlaufen baugleich aus. Hier dürfen sie Ösen aber

nicht aus den Fahrzeugkonturen herausstehen und daher müssen sie unter

die Rahmenstile. Zudem wäre dann auch die Stoßstange im Weg und die soll

doch weitestgehend original bleiben. Also schweißte ich die gebogenen

Rundstähle an ein Quadratrohr der Größe 60 x 60 x 5. Die entsprechenden

Löcher zur Befestigung befinden sich bereits im Unimograhmen. Hier gibt

es zwei 17 er Löcher hinter die jeweils eine M16 x 1,5 er Mutter

eingeschweißt wurde. Weiter hinten befindet sich ein 13 er Loch mit

einer M12 x 1,5 er Mutter. Leider reichen die Klemmkräfte dieser 3

Schrauben nicht aus, um 100 KN zu halten. Daher bohre ich noch ein 13.9

er Loch an das Ende des Rahmenstils. Das Loch in dem Bild zeigt nicht

diese Passung. Hier habe ich nur durchgebohrt. Das entscheidende Loch

ist unten im Schatten zu sehen. Das obere, auf der Bohrmaschine

senkrecht gebohrte Loch eignet sich hervorragend zur Führung der

Reibahle. |

|

|

|

|

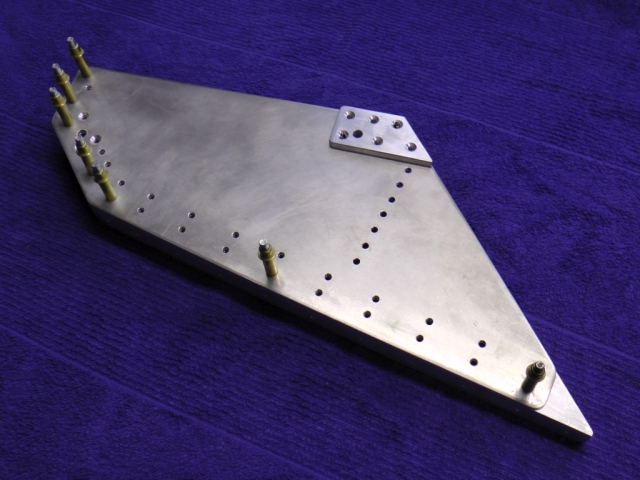

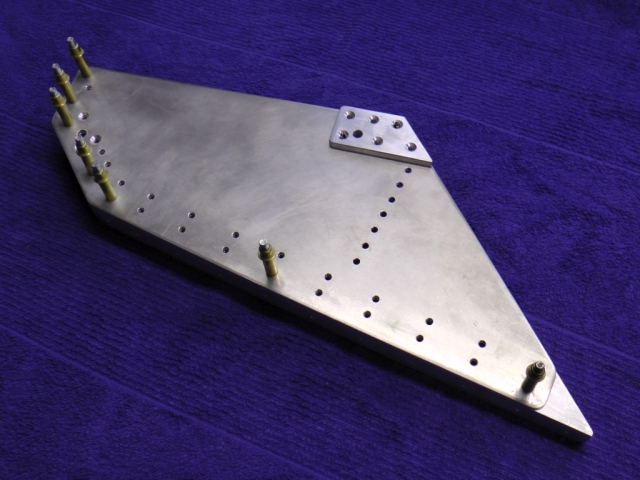

Hier sind jeweils die rechte und linke vordere Bergeschlaufe zu sehen.

Die Teile sind fertig gebohrt und geschweißt. Ein wenig schwerer als

Ihre hinteren Kameraden sind sie aber schon geworden. Sie bringen

jeweils 2000 Gramm auf die Waage. Was liegt hier näher als diese ohnehin

schon Investierte Masse auch anderweitig zu nutzen. Das ist eines der

Grundprinzipien des Leichtbaus. Die schwere Verschraubung und der

Materialaufwand könnte doch Teil eines neuen Unterfahrschutzes werden,

da der alte sich so auch nicht mehr montieren lässt. Daher erhielten die

beiden Bergeschlaufen noch Anschlagpunkte für den neuen Unterfahrschutz.

Dies relativiert die 2000 Gramm wieder etwas.

Für die Nachrechner, hier geht es nicht darum das letzte Fitzelchen

Gewicht irgendwo abzugeizen und sich von der Gewichtsersparnis oder der

Summer der Gewichtsersparnisse gar einen Nutzen zu versprechen. Ich

fröne hier meiner Leidenschaft und ich habe Spaß daran als Privatbastler

Dinge herzustellen, die schlichtweg besser sind als die Angebote auf dem

Markt. Dies geht nur, wenn dabei sämtliche kommerziellen Gesichtspunkte

außen vor bleiben. Außerdem zahlt doch kein Kunde einen vierstelligen

Betrag, nur um einstellig Kilogramm am Unimog zu sparen. Ich

schon...hehe

"Bitte sehr bitte gern", Das besondere an meinen Wünschelruten ist der

Preis....899,- Mark zuzüglich Mehrwertsteuer und Versand. |

|

|

|

|

CAD ist ja etwas feines, aber ich verfüge leider nicht über

Unimog-Dateien und möchte mich auch nicht so tief in die Materie

einarbeiten. Außerdem konstruiere ich am liebsten auf der Werkbank. Daher muss die alte Modellmethode ausreichen. Mein Konzept

baut auf die schmale Gasse zwischen Lenkhydraulikpumpe und Ölwanne, die

unter Umständen Platz für einen Träger bietet.

Die Aufgabe des Unterfahrschutzes

besteht

in meinen Augen primär im der Schutz der Ölwanne, der Servopumpe sowie des

Lenkgestänges. Die Geometrie ermöglich dabei auch ein gewisses

"aufgleiten" auf ein potentielles Hindernis. Dabei muss der

Unterfahrschutz als Punktlast mindestens die vordere Achslast aufnehmen

können. Ob das Originalteil das kann, vermag ich nicht zu sagen, aber

meine Konstruktion wird es können. Diesen Anspruch habe ich. Ferner

möchte ich eine bessere Schmutzbarriere erschaffen und das seitliche

Loch des Mercedesteils schließen. Staub, Schlamm, Wasser, Geröll, Splitt

und Salz müssen draußen bleiben.

Der Daimler kommt mit einem kalt gekanteten 6

mm Stahlblech daher, welches zur Aussteifung des belasteten Feldes eine

einzige, außen liegende Sicke erhält.

Nun ja, mit 26,8 kg ist das kein

Leichtgewicht, aber was schlimmer ist, die Festigkeit des Stahls wird

hier nur sehr isoliert genützt. Mercedes unterliegt hier eben den

Zwängen der Halbzeuge und der kommerziell erfolgreichen

Massenproduktion. Davon bin ich als Bastler, wie gesagt, komplett befreit. Außerdem

ist Stahl hier nicht ganz ideal. Ein

Sicherheitsteil ohne zyklische Belastung kann ganz klassisch die Vorzüge Duraluminium nutzen.

Dieses Metall besitzt eine sehr hohe spezifische Festigkeit, es verträgt

also viel Materialspannung pro Dichte. Über den Daumen kann Dural die

gleiche Streckgrenze wie Stahl, wiegt dabei aber weniger als die Hälfte.

Das Bild zeigt das 1:1 Mockup aus Pappe und Holz. |

|

|

|

|

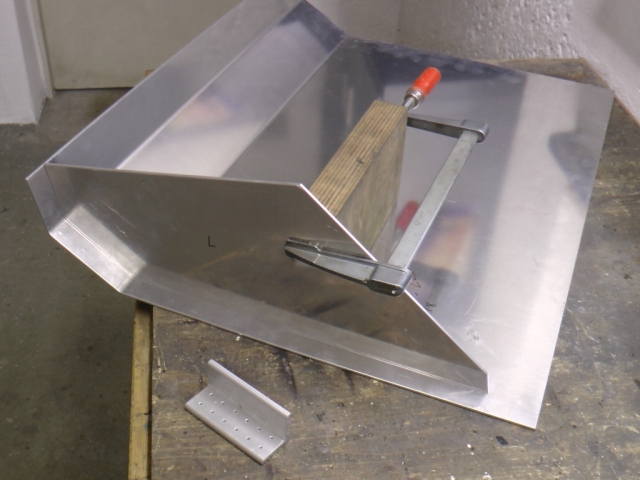

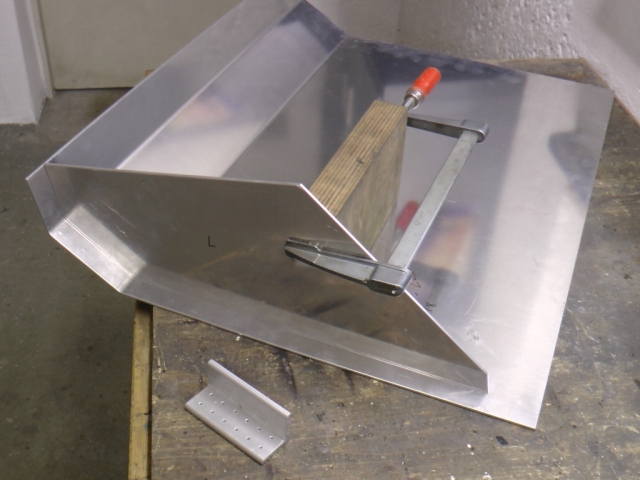

Das Bodenblech besteht aus 1/8 Zoll 2024 T-3. Um die Festigkeit des

Material auch zur Aussteifung zu verwenden, sehe ich zwei Abkantungen

vor. Hier ist schon Vorsicht geboten, da dieses Material relativ

empfindlich ist, was sie minimalen Biegeradien angeht. Die Wangen

anzupassen ist ein wenig Puzzlearbeit, da die Toleranzen hier schon mal

ein halbes Grad betragen. Selbstverständlich sägte ich alles ganz

herkömmlich mit Stich- und Bügelsäge aus. Die Hebelschere schafft diese

Materialstärke zwar auch, macht aber immer auch ein wenig krumm. |

|

|

|

|

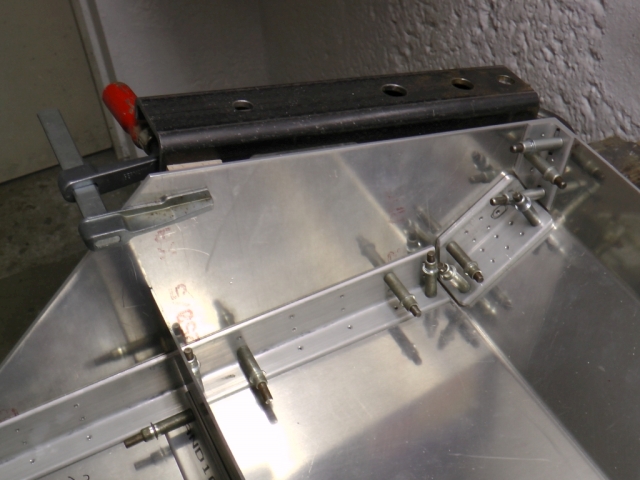

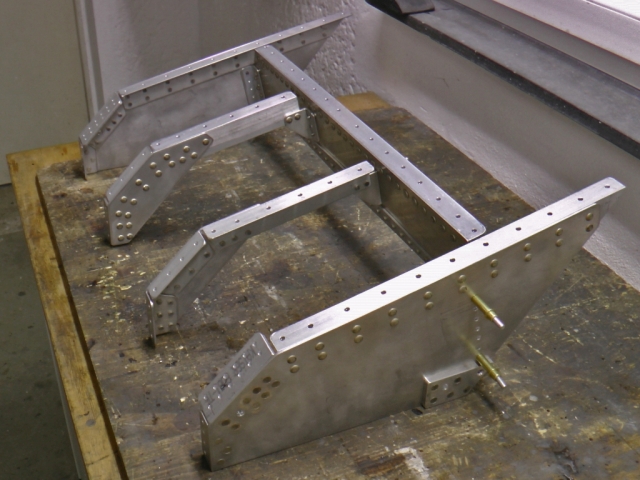

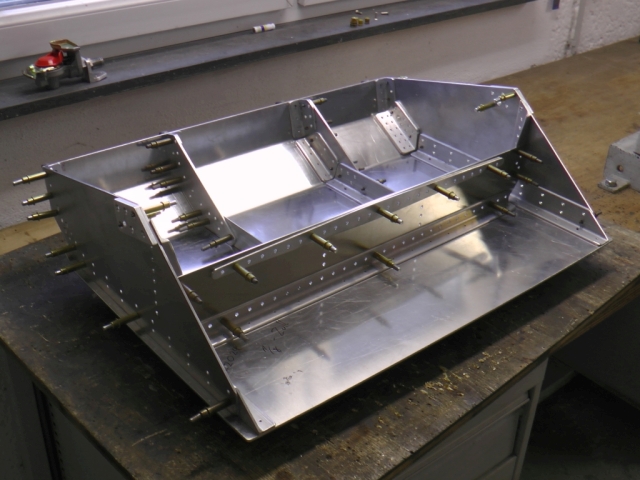

Hochfeste Aluminiumlegierungen sind leider nicht schweißbar, folglich wird

es eine genietete Konstruktion, wie im Flugzeugbau üblich.

Hier mit einfacher Materialstärke und einem

niedrigen Biegeträger (Sicke) aufzuwarten, wie beim Original, ist aus Leichtbausicht wenig

sinnvoll. Man erreicht mit dem gleichem Materialeinsatz und der

entsprechenden Formgebung deutlich mehr Festigkeit und Steifigkeit bei

Normalkräften. Als Folge darf das Bodenblech nun weitaus dünner

ausfallen. Wenn die normal belasteten Felder kleiner werden, dann ist

weitaus weniger Steifigkeit nötig um auf die gleiche Materialbelastung

zu kommen. Die Hauptstruktur bildet ein Biegeträger, der mit

ausreichender Bauhöhe den Freiraum zwischen Lenkhydraulikpumpe und

Ölwanne einnimmt. Dieser fängt weitaus wirksamer als jede Sicke die

auftretenden Momente auf und befindet sich hier links im Bild Er bildet praktisch eine Brücke zwischen den

beiden Rahmenstilen.

Die Verbindung der Baugruppen mache ich mit Winkeln, die es praktisch in

jeder Stärke und ebenfalls in den passenden Legierungen gibt. Im Bild

sind meine Heftnadeln zu sehen, mit denen alles temporär

zusammengesteckt werden kann. Auch ist hier noch die Bergeschlaufe zu

sehen, die den Unterfahrschutz am Unimog befestigen wird. |

|

|

|

|

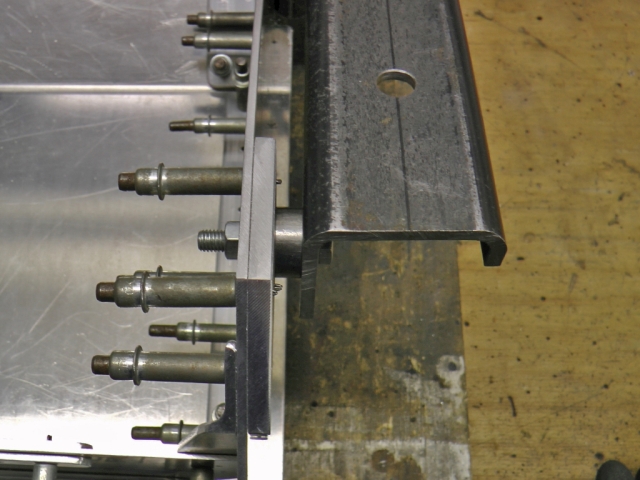

Zur Aussteifung der Flächen sehe ich eine innere Struktur vor. Das hält

die Unterseite glatt und man unterliegt nur wenigen Einschränkungen. Die

Ecken lassen sich so tüchtig verstärken und dort wo die

Befestigungsbolzen von den Bergeschlaufen durchtauchen gehe ich sogar

auf 1/4 Zoll. |

|

|

|

|

Auch hier muss zur Krafteinleitung ein Verstärkungsblech drauf, da die

Lochlaibung sonst nicht ausreichen würde. Das Bild zeigt die beiden

Bauteile kurz vor dem gemeinsamen Verbohren. |

|

|

|

|

So soll es dann mal ans Fahrzeug. 10er Schrauben reichen aus um die

Kräfte, bestimmt durch die vordere Achslast, zu übertragen. Optisch

unterscheidet sich das Hightech-Moped beinahe gar nicht vom Original.

Wichtig ist, es passt alles und lässt sich wie geplant montieren. |

|

|

|

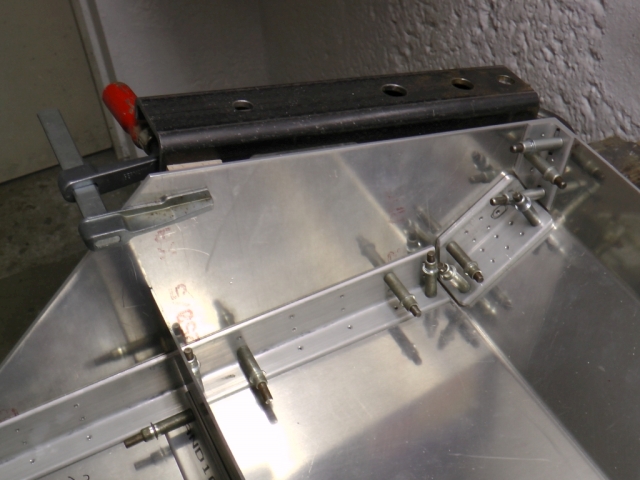

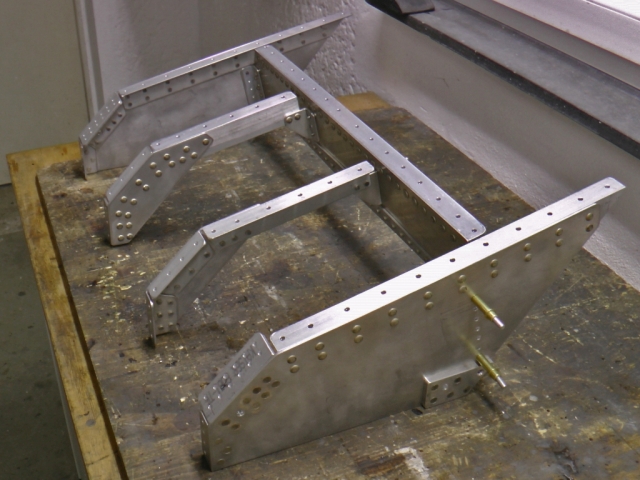

Die entscheidende Struktur und die Basis für meinen Ansatz. Der

Biegeträger passt zwischen Ölwanne und Lenkhydraulikpumpe.

Wer sich ein wenig mit

Flächenträgheitmomenten beschäftigt, der wird merken, dass bei einem

Biegeträger die Materialspannungen durch die Erhöhung des Gurtabstandes

beträchtlich sinken. Der dazu nötige Materialeinsatz fällt

dabei sehr gering aus, weil der Steg nur den Schub zwischen den Bändern

übertragen muss und dünn bleiben kann. Anders ausgedrückt vermag ich so

mit vergleichsweise wenig Gewicht eine große Kraft zu übertragen.

Der Steg des zentralen Biegeträgers besteht

aus 7075-T6 und ist nur 2 mm stark. Die aufgenieteten Bänder, die das

Trägheitsmoment nur im nötigen Bereich auf ein ausreichendes Niveau

bringen, bestehen aus 2024-T3. Der unten angebrachte Winkel bildet die

Krafteinleitung damit das Bodenblech als "unterer Gurt" fungiert. Das

spart nochmals Gewicht und verwendet Baugruppen, die aus anderen Gründen

ohnehin vorhanden sind. Dieser Träger ist in der Lage die vordere

Achslast zu stemmen. Als Grundlage für die Auslegung nahm ich eine Kraft

von 30 KN an, die zentral auftritt und gleichmäßig über die beiden Rahmenstile des Fahrzeugs

eingeleitet wird. Dieses 700 mm lange und 100 mm hohe Bauteil wiegt 980

Gramm. Ich habe mich eingehend mit den

Rechenverfahren beschäftigt und erstellte mir ein EXCEL-Sheet zu

Gewichtsoptimierung. Klar, eine Full-Ass CAD-Software kann das auch, aber ich

wollte unbedingt den Mechanismus verstehen und ich behaupte mal, dieses

Verständnis ist nötig um die Sache letztendlich leicht zu bekommen. Die

Frage ist nicht "geht es und wie hoch sind die Spannungen?". Die Frage

ist: "Wie halte ich die Spannungen bei möglichst wenig Gewicht auf einem

erträglichen Niveau?". In der folgenden Grafik wird deutlich, die

Spannung bleibt durchweg auf einem hohen und erträglichen Niveau. Die

zunächst überraschende Kurvenform entsteht durch Interpolation. Bei

herkömmlichen Biegeträgern mit konstantem Querschnitt nimmt die

Materialspannung stetig ab. |

|

|

|

|

|

|

|

|

Die fertige Wange mit den Bohrungen der 3/16 Zoll Nieten. Das

Verstärkungsblech erhält Senkniete um den Platz für Schraubenköpfe,

Beilegscheiben und Schlüssel freizuhalten. Weil das Ding so edel

aussieht machte ich ein Portrait auf dem blauen Saunatuch. Da ich bisher

nur über das Werkzeug für kleine Niete verfügte, habe ich mir einen

stärkeren Niethammer mit den entsprechenden Einsätzen besorgt. Wie schön

auch die großen Heftnadeln blitzen. |

|

|

|

|

Hier ist das Bauteil schon in seinem vollen Umfang zu sehen. In den

Ecken habe ich Öffnungen vorgesehen, die eingedrungenes Wasser wieder

abfließen lassen. So wird die Struktur aussehen. Es ist beinahe so cool

wie Lego... |

|

|

|

|

Dieses Baustadium macht tierisch Spaß und ich finde besonders hier kommt

der totale Raumfahrtlook durch. Jeder der so ein Ding in seinem

Vorgarten findet, der würde doch sofort in den Himmel blinzeln und

danach Bilder von der ISS surfen um nachzuschauen um welches Teil es

sich wohl handelt und was dort jetzt fehlt.

Oder überwiegt doch der

Militär-Look? Es könnte sich hierbei auch um ein Hubschrauberteil

handeln, oder? So ein Stück Bell, welches nach eingehender

Small-Arms-Penetration in einer vietnamesischen Baumkrone hängt. Oder

ist es gar ein Stück Viermotoriges aus der Dachrinne eines deutschen

Großstadthauses der Vierziger? Möglicherweise schauen wir hier auch

durch ein Fenster der EASA-Werkstätten in Darmstadt, die gerade an einem neuen

Marsrover herumknobeln.

Nein, nein, das mysteriöse Gebilde ist im Grunde genommen für die Landwirtschaft auf der Erde

bestimmt, ja

für ein Vehikel, welches einem Traktor sehr nahe kommt. Sternfahrten

sind in Unimogkreisen eigentlich nichts neues aber das hier ist

Raumfahrt. In jedem Fall erscheint

es ratsam jeden Sinn und Verstand auszuschalten um technisch die Brücke

zwischen Raumfahrt und Landwirtschaft zu schlagen. Hier wird tatsächlich

etwas außergewöhnliches erschaffen, nämlich Technikkultur in Reinform.

Das ist Punk, das ist Revolution, das ist völliger Blödsinn, herrlich.

Nun ja, vielleicht melde ich das zum Patent an, wenn für die

Kultivierung des roten Planeten extrem leichtgewichtige

Universalmotorgeräte zur Entwicklung ausgeschrieben werden. Ich werde

dann meinen Know-How-Vorsprung gegenüber dem Daimlerkonzern zu nutzen

wissen.

|

|

|

|

|

Der Dural Unterfahrschutz ist fertig und wiegt so wie er auf diesem

Bild zu sehen ist 7090 Gramm. Der zentrale Biegeträger, der die

vordere Achslast des Unimog abkönnen soll wiegt 980 Gramm. Geiles

Teil, das muss ich bei aller Bescheidenheit mal loswerden. Ich nenne

es:

Thomasitos Nuclear Blast Fallout Fist

Fuck Full Force Rockslider Ass Buttkick Spacelab Porn

Offroadhero Dominator

Ein

Video von der Nietaktion (219MB)

|

|

|

|

|

"Wie viel Gewicht spart denn Deine Spinnerei nun?" werde ich oft

gefragt. Nun ja, der Unimog merkt das vermutlich nicht, aber ich. Es

besteht nämlich ein großer Unterschied darin 7090 Gramm oder 26800 Gramm

beim Einbau unter die Karre zu stemmen. Die Montage mit den vier Bolzen

ist wirklich einfach und bei Bedarf kann man das Ding wegklappen und

hängen lassen.

Ölwechsel, Spurstangengeschraube, Hydraulikgeschraube,

Keilriemengeschraube und Ölwannengeschraube werden so Büroangestelltentauglich. Dank

Biegeträger noch mit dreckgeschützter Werkzeugablage. Schön zu sehen

sind die Senkniete auf der Unterseite. |

|

|

|

|

Ich finde nicht, dass die Optik hier zu kurz kommt. Das Teil fügt

sich gut in den Unterbau und wird nach der Pulverbeschichtung vom

Original nicht, oder nur kaum, zu unterscheiden sein. Nur hinter der

Fassade sieht es anders aus.

|

|

|

|

|

Nun aber zu dem spannenden Versuch. In der Tat war die Sache spannend,

denn das Konstrukt entbehrt jede Reserve. Es handelt hier sich um ein

hoch spezifisch entwickeltes Bauteil und die Materialbelastung ist

verdammt hoch. Voraussichtlich wird daher einiges an (hoffentlich)

elastischer Verformung entstehen und so ganz ungefährlich ist es

schließlich auch nicht, den Mog derart aufzubocken. Der Test selbst ist

denkbar einfach. Mit einem hydraulischen Wagenheber drücke ich mittig

auf den Unterfahrschutz. Damit ich nicht abrutsche und den Stempel

horizontal ansetzen kann, schweißte ich mir noch eine Hilfskonstruktion,

die sich an der Hinterkante des Unterfahrschutzes festkrallt. Sie darf

dabei aber nicht verstärkend oder entlastend wirken. Weiter hinten im

Bild ist das Spannband zu sehen mit der ich die Achse am Fahrzeugrahmen

fixiert habe. Hier reicht das "Hochbinden" einer Seite aus, da der Stabilisator so auch

das andere Rad mitnimmt. Der Weg, der nötig ist um die Achse

freizudrücken ist somit deutlich reduziert. Langsam und Schritt für

Schritt, mit einem Richtscheit stets die Verformung kontrollierend, erhöhte

ich in kleinen Schritten den Druck. Tatsächlich waren schließlich beide Vorderräder frei und

ließen sich drehen. Höher muss die Kiste nicht, denn jetzt trägt der

Unterfahrschutz alles was da kommen könnte. Die vordere Achslast unseres Ullimog beträgt rund 3000 kg, das habe ich mehrfach auf der TÜV-Waage

geprüft.

Ob das Original das auch kann? Vielleicht und wenn dann nur mit dem

dreifachen Gewichtseinsatz. Der Fieg ift mein, mein ift der Fieg.

|

|

|

|

|

Der hat doch echt einen an der Waffel, diesen albernen Mini-Winkel zu

wiegen. Jetzt hört es aber auf, das wird mir jetzt zu blöd....

Der kleine Beschlag, der den Kupplungskopf für die Fremdlufteinspeisung

am Rahmen festhält, wiegt tatsächlich 225 Gramm. Das ist nicht viel und

entspricht etwa der Dieselmenge, die der Unimog in 1 Minute verbrennt.

Aber ohne Nutzen will ich das Teil auch nicht mitnehmen, schon gar nicht

wenn die viel hübschere Alu-ternative nur 38 g wiegt.

Nebenbei verfüge ich über eine Pappschachtel, in der ich alle

derartigen, überflüssigen Kleinteile des Unimog sammle. Die ist

inzwischen so schwer, dass der Boden nicht mehr hält. Kleinvieh macht

eben auch Mist....

|

|

|

|

|

Schon viel besser...

Letztendlich geht es um eine gute und vor allem einfache Lösung. Wie

viel Gewicht gespart wird hat nichts mit der Idee zu tun, sondern häng

nur davon ab, an welcher Stelle optimiert wird. Hier war es eben nur

eine Kleinigkeit. Bei zehn solcher Winkel am Unimog würde ich 2 kg

einsparen.

Währen es insgesamt 100, dann könnte man den Unimog so ohne nennenswerte

Funktionseinschränkung um 20 kg leichtern. Das entspricht nach der

"Geländeformel", die das Leistungsgewicht bewertet, einem Äquivalent von

1 PS. Wenn ich mir überlege wie viel 30 PS Leistungssteigerung bei den Unimogbuden so kosten, dann sehe ich die Sache in einem anderen Licht.

Eine solche "Leistungssteigerung" bedingt im Gegensatz zu der

herkömmlichen auch keinen höheren Dieselverbrauch, ganz im Gegenteil.

Ich glaube ich gehe jetzt auf Winkelsuche.

Nicht vergessen alle Schrauben absägen, die mehr als 2 Gewindegänge zu

lang sind.

|

|

|

|

|

Die vorderen Schlaufen kommen vom Pulverbeschichter zurück. Jede

Schlaufe wird mit einer M14 er Passschraube, 2 Stück M16 x 1,5 Schrauben

und einer M 12 x 1,5 er Schraube befestigt. Die kombinierte

Klemmkapazität der regulären Schrauben (M16 und M12) beträgt rund 5

Tonnen. Dabei funktionieren sie eigentlich genau wie Schraubzwingen. Je fester ich

zudrehe, desto fester hält es. Nur ist irgendwann aufgrund der

Zugfestigkeit der Schraube Schluss....ist klar, hält der Zugkörper nicht

mehr, dann wird das Boot, ähh die Schraube vom Wasserdruck..neee, von der

Vorspannung, zer..rissen. Die

Scherkapazität der Passschraube hingegen übersteigt 15 Tonnen. Da geht

dann schon mehr, sogar genug. Folglich hält der

Unimog seine Bergevorrichtungen ausreichend fest. Schön solche

blitzenden und sauberen Teile zum spielen zu haben. |

|

|

|

|

Der Verbau ist etwas fummelig, weil ich bei der Konstruktion diverse

Dinge nicht bedacht habe. So passt beispielsweise kein Ringschlüssel auf

die vordere Schraube und die Mutter im Inneren des Unimog-Rahmens ist

gänzlich unerreichbar. Also braucht es sämtliche Schraubertricks

und Kniffe um hier zu punkten. Am Ende geht es aber. |

|

|

|

|

Der neue und schwarz gepulverte Unterfahrschutz ist zusammen mit den

Bergeschlaufen montiert. Sieht prima dezent aus und fügt sich gut ein.

Da hole ich mir doch gleich mal ein dunkles Erdinger und hocke mich in

die Sonne dieses schönen Frühlingstages. |

|

|

|

|

Projekt abgeschlossen, Idee umgesetzt. Die Bergevorrichtung ist völlig

unauffällig. Wenn Expeditionsausrüstung auf einen verwegenen oder

vielmehr potentiell verwegenen Einsatzzweck hinweisen soll, finde ich

das immer peinlich. Mir kommt jeden Morgen ein Landrover Defender entgegen, der

Sandbleche, Seilwinde, Reservekanister, Dachzelt, Reifendecken und sogar

einen Spaten gut sichtbar durch die Gegend und offensichtlich zum

Arbeitsplatz kutschiert. Vermutlich hat

der auch Long-Range Tanks um die Schwankungen der Dieselpreise an der

Tankstelle besser ausnützen zu können. Dieser offensichtlich

autoabenteuererfahrene oder zumindest "abenteuererwartende" Fahrer geht nur mit Kakihose und Sandalen in

den Supermarkt und erzählt in der Sauna von den besten

Wassereintkeimungstabletten...na lassen wird das.

Jedenfalls sticht der Unterfahrschutz optisch nicht heraus und verschwindet

zusammen mit den Schlaufen förmlich in der Kontur. |

|

|

|

![]()

![]()

![]()