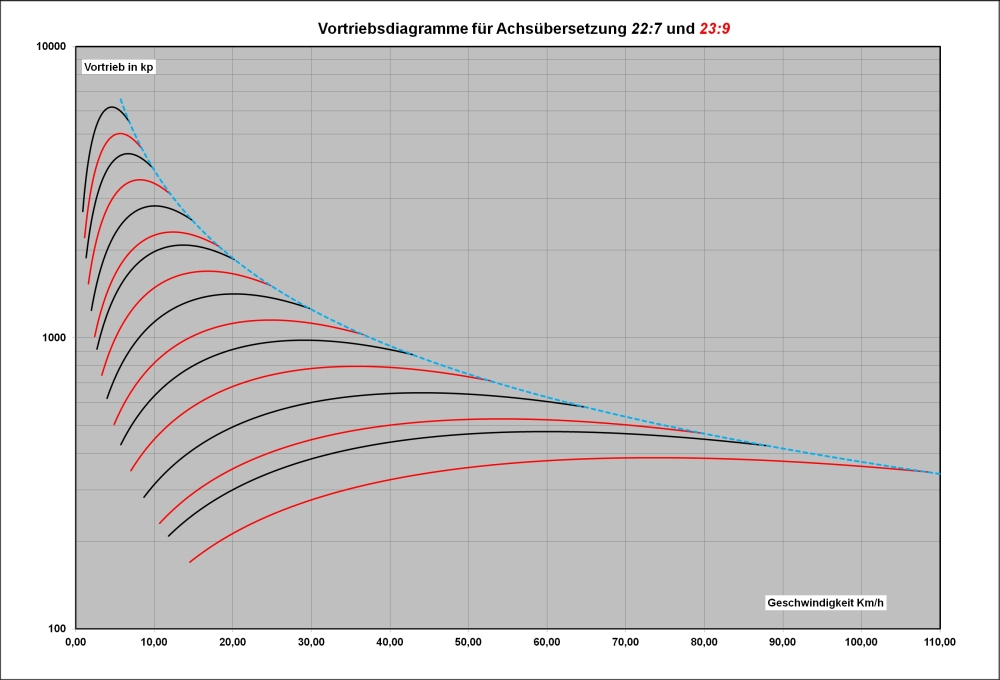

| Viele potentielle Unimog-Käufer achten schon bei Kauf auf

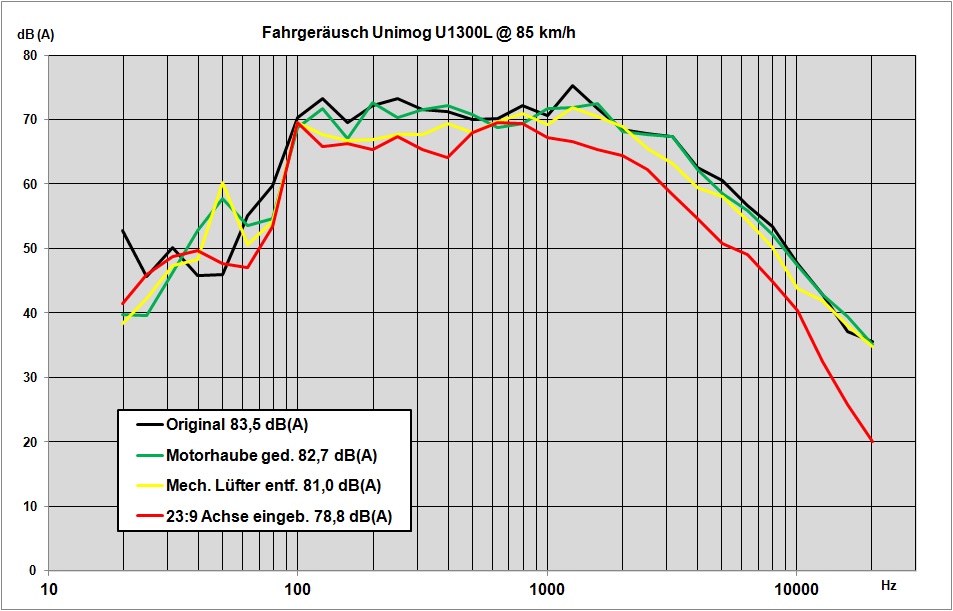

die viel gerühmte schnelle Achse, die den ach so langsamen Karren in ein

schnelles Reisefahrzeug verwandeln soll. Leider ist die Sache, wie immer, nicht ganz so einfach. Vom Unimog 1300L gab es praktisch nur zwei Versionen, nämlich schnelle Achse (23:9) mit langsamen Motor (OM366) und langsame Achse mit schnellem Motor (OM352). Am Ende sind die erzielten Höchstgeschwindigkeiten in etwa gleich. Die Fahrzeuge mit dem hoch drehenden OM352 und schneller Achse sind sehr begehrt und daher selten zu haben. Die Fahrzeuge mit dem niedrig drehenden OM366 und der schnellen Achse werden wegen der späteren Baujahre und anderer Weiterentwicklungen ebenfalls bevorzugt. Seit dem Kauf unseres Unimogs, arbeitete ich an diversen Ideen, die Drehzahl auf langen Autobahnfahrten zu reduzieren, denn schneller fahren wollte ich nicht unbedingt. Die Hauptmotivation war Senkung des Geräuschpegels und die Entlastung des stets am Anschlag brüllenden Motors. Im Prinzip gibt es mehrere Möglichkeiten einen Unimog in dieser Richtung zu modifizieren. Die einfachste Methode bleibt wohl die Änderung der Vorgelegeübersetzung. Leider ist der Effekt einer Verlängerung der Übersetzung von 27:13 auf 27:14 äußerst gering und man muss mit Exotenteilen herum fahren. Das kommt nicht in Frage. Dann gibt es natürlich noch das viel gerühmte Splitgetriebe, welches das Umschalten zwischen einer Übersetzung von 1 und 1,21 ermöglicht. Sicher eine Lösung des Drehzahl-Problems. Zusätzlich entstehen eine Menge Zwischen-Gänge, die den Vortrieb dieses notorisch untermotorisierten Fahrzeugs merklich erhöhen. Das ist nicht zu verachten und lässt den Unimog vor Allem bei Bergfahrten schneller vorankommen. Das Diagramm welches später die Idealschubdifferenz beschreiben wird, macht dies klar. Trotzdem zögere ich aus den folgenden Gründen mir das Ding anzuschaffen. So ein Unimog hat aufgrund seines komplexen Antriebstranges eine Menge Zahnräder zu drehen. Eine solche Kraftübertragung ist keineswegs verlustfrei und daher kommen nur noch etwa 75% der Wellenleistung des Motors an der Hinterachse des Fahrzeugs an. Ich finde da muss nicht noch ein weiteres Räderpaar dazwischen und noch mehr wertvolle und knappe Motorleistung in Wärme verwandeln. Das Splitgetriebe benötigt außerdem einen Druckluftanschluss und einen Schalter sowie eine gekürzte und stärker geknickte Antriebswelle. Es ist dafür bekannt heiß zu werden und rasselt im Leerlauf ganz furchtbar. Auch passte der zusätzliche Brocken, der wiegt, kaputt gehen kann, einen eigenen Ölhaushalt mit Simmeringen erfordert und bedient werden will, nicht in mein antikomplexes Fahrzeugkonzept. Als ich jedoch eine Werbeanzeige eines Splitgetriebes mit dem Titel: "Lacking Power, feel like missing a gear?" las, da hatte das Teil endgültig verloren auch wenn die Anbieter da goldrichtig liegen. Zu so einem offenen Zugeständnis war ich dann doch nicht bereit und irgendwie erinnerte das an eine Werbeanzeige mit dem Titel: "Need to enlarge your p...s?" Kurzum ich plante die Achsübersetzung von 22:7 auf 23:9 ändern. Dabei rechne ich auch mit einem infolge der niedrigeren Reisedrehzahl mit einem kühleren Hauptgetriebe. Neben dem Vorteil der Reduktion der Drehzahlen im Getriebe bei unserer gewohnten Reisegeschwindigkeit und dem Wegfallen von Zusatzkomponenten, hat dies selbstverständlich auch Nachteile, denn eine rein positive Modifikation ist niemals und auf gar keinem Fall möglich. So ändert sich mit dem Umbau, neben der Übersetzung an sich, auch die Spreizung der Gänge, was zu einem anderen Fahrverhalten führen wird. Die Annahme "Ach ich hole mir einen weiteren Gang am oberen Ende und verliere eben einen unten. Dann fahre ich im Vergleich zu früher eben ein Gang tiefer und alles ist wie immer" ist leider nicht richtig. Um mir die Angelegenheit mit der Spreizung und den anderen Veränderungen klar zu machen, erstellte ich zunächst folgendes Diagramm. Es beschreibt den verfügbaren Vortrieb bei der jeweiligen Geschwindigkeit in den verschiedenen Fahrstufen des Getriebes. |

|

|

|

|

| Die schwarzen Kurven zeigen die Standardübersetzung und die roten Kurven zeigen

die geplante "lange" Übersetzung. Sofort fällt auf, dass die Mercedes Ingenieure

eigentlich ganze Arbeit bei der Auslegung des Antriebsstranges gemacht haben.

Links oben ist der maximale Vortrieb im ersten Gang zu erkennen, die Krümmung

der Kennlinie entsteht durch die Überhöhung des Volllast-Drehmomentes. Um bei

höchstzulässigem Gesamtgewicht 100% steigfähig zu sein, benötigt der Unimog

eine Vortriebskraft von 7,5 Tonnen durch Wurzelauszwei, also 5300 Kilopond. Im

ersten Gang reicht der Vortrieb in der herkömmlichen Ausführung, nämlich 22:7,

demnach aus. Mit der "langen Achse" verliert der Unimog mit unserer

Motorisierung diese Fähigkeit, die für

mich ein ganz zentraler Bestandteil der Offroad-Tauglichkeit eines Unimogs ist.

Allerdings wiegt unser Ullimog derzeit reisefertig nur 5,5 Tonnen, wodurch er

die 100% Steigungen auch mit der Achsübersetzung 23:9 bewältigen wird. Um dies

eindeutig zu klären versuchte ich mich mit dem derzeitigen 22:7 Ullimog mehrfach im zweiten Gang an 100%

Steigungen. Selbst hier reichte das Drehmoment des Motors knapp aus. Sogar

das Anfahren bei 45° Steigung im zweiten Gang war möglich. Dieser Punkt wäre also abgeschlossen. Aber die Getriebeleute bei DB hatten noch mehr gute Ideen. So ist es mit der Achsübersetzung 22:7 und dem Getriebe mit der Bezeichnung UG3/40-717.901 möglich, in der Ebene im fünften Gang anzufahren. Gewöhnlich fuhr ich unseren Unimog im 3 Gang Modus, nämlich 5-7-8. Dadurch entfällt das pneumatische Schalten beim Wechsel in die oberen Schaltgassen. Durchaus ein Komfortaspekt, der bei dem Umbau auf 23:9 vermutlich verloren gehen wird. Es zeigt sich, das ursprünglich Konzept ist keineswegs mangelhaft und jede Veränderung birgt weitere Probleme, derer man sich bewusst sein sollte. Das primäre Ziel, die Senkung der Autobahn-Reisedrehzahl und das sekundäre Ziel, die Erhöhung der maximalen Geschwindigkeit werden zwar erreicht, aber das Ganze hat seinen Preis. Die höhere Spreizung jeder einzelnen Fahrstufe ist eine logische Konsequenz. Selbstverständlich verliere ich durch diese Verlängerung der Gesamtübersetzung in gleichem Maße max. Achsdrehmoment, wie ich max. Achsdrehzahl gewinne. Jeder Gang deckt aber nun zusätzlich ein größeres Geschwindigkeitsband ab und in meinem gewohnten Bereich geht Vortrieb damit unwiederbringlich verloren. Dies wird offensichtlich, wenn man die Idealvortriebskennlinie, in der Abbildung (hellblau) betrachtet. Diese Linie beschreibt den Vortrieb, der unter den besten Voraussetzungen wirken könnte. Der Motor kann nun einmal nicht immer seine maximale Leistung abgeben, da er durch die einzelnen Fahrstufen und Geschwindigkeiten in Drehzahlbänder gezwungen wird, die dies verhindern. Hätte der Unimog ein stufenloses Automatikgetriebe mit 100% Wirkungsgrad, so könnte man sich stets auf der Idealschubkurve bewegen. Stellt man nun dieses Diagramm nun doppellogarithmisch dar, leuchten die Auswirkungen der Übersetzungsanpassung ein. |

|

|

|

|

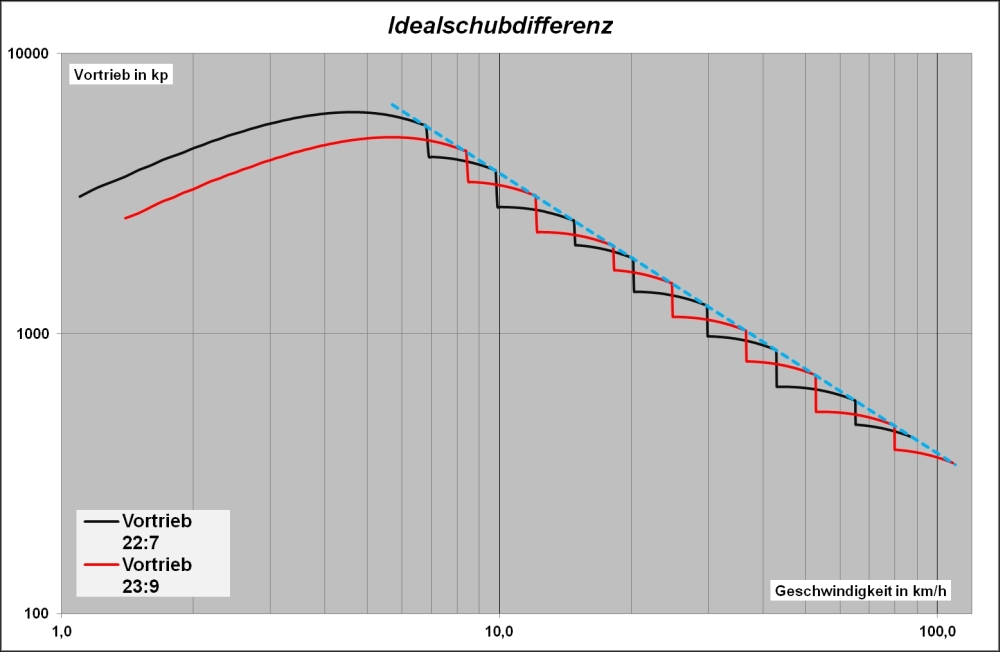

| In diesem Diagramm erscheint die Idealschubkurve als Gerade. Jeder Änderung der

Gesamtübersetzung, ob Reifengröße, Vorgelegepaarung oder Achsantriebsverhältnis

bewirkt eine Verschiebung der Vortriebskurven entlang dieser Idealschubgeraden.

Die Fläche zwischen der jeweiligen Vortriebskurve und dieser hellblauen Geraden

ist ein Maß für die Unzulänglichkeit meines Antriebsstranges. Je weiter ich von

Ihr entfernt bin, desto mehr Vortrieb verliere ich. Zudem fällt auf, dass die

Vortriebskurven in dieser Darstellung Ihre Form behalten und tatsächlich nur

eine Verschiebung erfahren. Die integrierte Idealschubdifferenz, also die Summe

aller Flächen zwischen Vortrieb und Idealschub sowie die Größe der einzelnen

Flächen bleibt mit der "langen Achse" konstant. Sie verschiebt sich aber stets

zu den schlechteren Vortriebswerten und das ist der entscheidende Punkt. Dieser

Vortrieb ist für immer verloren und kann auch mit einer anderen Fahrstufe nicht

mehr kompensiert werden. Einen Ausweg bietet hier das bereits erwähnte Splitgetriebe. Zufällig entspricht dessen Zahnradpaarung relativ genau der hier besprochenen Übersetzungsverlängerung, nämlich einem Plus von rund 20% . Es bestünde mit dem "Splitter" somit die Möglichkeit, im Betrieb jeweils zwischen "schwarz" und "rot" umzuschalten. Damit reduziert sich die integrierte Idealschubdifferenz. Beide Kennlinien eignen sich also auch zur Beschreibung der Auswirkung eines solchen Zwischengetriebes. Allerdings wird im Vergleich der beiden möglichen Maßnahmen auch deutlich; fährt der Unimog zwischen 65km/h und 80km/h, was in der Praxis häufig vorkommt, so bietet das Splitgetriebe gegenüber der langen Achse keinen Vorteil. Erst über 80 km/h kann sich der "Splitterfahrer" etwa 10% seines Drehmomentes zurückholen. Bei richtigen Steigungen sieht das besser aus, der Vorteil beschränkt sich hier jedoch auf maximal 20% bei den entsprechenden Gangwechseln (2-3 und 6-7). In der Praxis wird er im Schnitt deutlich kleiner ausfallen. Bei allem Optimismus zeigen die bisher gezeigten Diagramme noch nicht, was sich in Sachen Durchzug im richtigen Leben ändern wird. Eine logarithmische Darstellung, ist dabei, zumindest in meinem Fall, nur eingeschränkt aufschlussreich. Die größten Auswirkungen der höheren Spreizung und der geringeren Übersetzung werden sich definitiv im oberen Geschwindigkeitsbereich zeigen. Folglich beschränkt sie die folgende Betrachtung auf die höchsten beiden Fahrstufen. Dabei beschreibt die schwarze Kurve meinen "22:7 Alltag", die rote Kurve ist "23 :9 Neuland". Selbstverständlich fehlten bei aller Aufdröselung bislang die Verluste der einzelnen Getriebe, was beim Unimog keineswegs irrelevant ist. Getriebeverluste sind komplex und verhalten sich ganz unterschiedlich. Im wesentlichen sind diese jedoch proportional zu der übertragenen Leistung und äußern sich durch Drehmomentreduzierung. Da reagieren auch Stirnradstufen, Hypoidgetriebe, Planetengetriebe und Schaltgetriebe mit mehreren Wellen jeweils unterschiedlich. Daher möchte ich die kombinierten Getriebeverluste, wie gesagt, rein linear betrachten. Ich sah bereits mehrere Ergebnisse von Unimogs auf Leistungsprüfständen und da betrug die Hinterradleistung bei unserem Typ noch 74 KW bei Höchstdrehzahl. Solche Daten sind mit großer Vorsicht zu betrachten, denn hier spielen eine Menge anderer Einflüsse eine Große Rolle. Für die folgenden Diagramme nehme ich einen leistungsabhängigen Getriebeverlust von 25% bei Höchstdrehzahl an. |

|

|

|

|

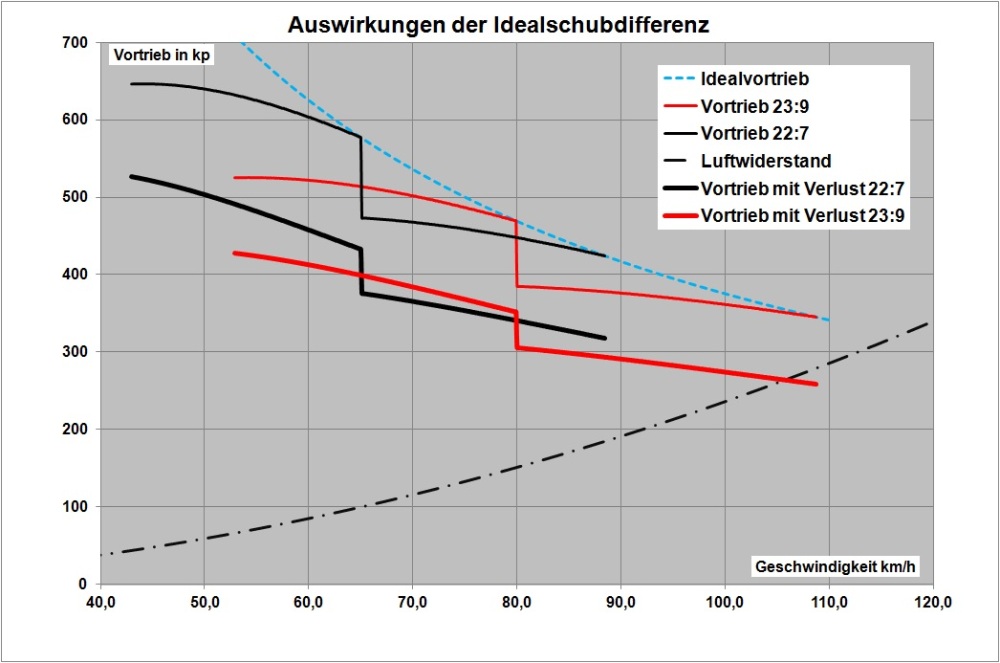

| Jetzt kommt die Wahrheit ans Licht. Die dick gezeichneten Kurven beschreiben

somit die tatsächlich vorliegende Situation. Als verfügbarer Vortriebsüberschuss ist jeweils

nur der senkrechte Abstand zu der gestrichelten Kurve, dem Luftwiderstand, zu werten. Nur

diesen kann man nutzen und nur dieser zeigt sich im Fahrbetrieb und nur dieser

ist spürbar und beschleunigt das Fahrzeug.

Selbstverständlich ist eine genaue Berechnung der Aerodynamik ohne Windkanal

nicht möglich, da der genaue cw-Wert nicht bekannt ist. Er wird aber definitiv

zwischen 3/4 und 1 liegen und damit ist dennoch eines unstrittig: Der spürbare

Durchzug wird deutlich mehr leiden, als er es aufgrund des Übersetzungsbedingten

Vortriebsverlustes müsste. Mit der alten Übersetzung fuhr der Ullimog knapp 90

km/h. Fahre ich diese gewohnte Geschwindigkeit nun mit der neuen Übersetzung, dreht der

Motor etwas niedriger und bei einem höheren Drehmoment. In dieser Situation

verliere ich etwa 10 % Vortrieb. Das klingt erst einmal gar nicht so schlecht.

Betrachte ich nun auch den Luftwiderstand und die Getriebeverluste, so reduziert

sich mein verfügbarer Vortrieb tatsächlich um rund 30%. Das ist schon eine Hausnummer. Bei 105km/h entspricht der Vortrieb dann dem Luftwiderstand. Also

kenne ich so auch die neue Höchstgeschwindigkeit des Fahrzeugs, die nun nicht

mehr der Drehzahlbegrenzer in der Einspritzpumpe, sondern der aerodynamische Nachlauf

hinter dem Ullimog bestimmt. Abhilfe würde hier ein Turbolader schaffen, aber damit beginnt nur die nie endende Hatz nach Leistung, worauf ich mich erst gar nicht einlassen möchte. Nebenbei würden 25%, nämlich der Drehmomentzugewinn durch den Lader, aufgrund der bereits beschriebenen Zusammenhänge, zu "gefühlt" weit mehr Vortrieb führen. Ein Irrtum dem wohl einige Tuner erliegen. Und die 500 PS, die so ein Unimog bräuchte um auf dem Asphalt mit einem Trabi oder einer Ente mitzuhalten sind in dieser Angelegenheit doch einigermaßen Perspektivefrei. Daran muss ich immer denken wenn jemand von "richtig Power" beim Unimog spricht. Er ist und bleibt eine Landmaschine, ein Kaltblut, ein Traktor mit gefederten Achsen. Vielleicht sollte man da auch lieber nicht in die Übersetzung eingreifen. Und in einem solchen Fall wende ich mich prinzipiell an meine Frau. Ich erklärte Ulli den Sachverhalt und da sie eine Ingeniöse ist, bringt sie das notwendige Naturwissenschaftliche Verständnis mit um die Zusammenhänge zu kapieren. Ich betonte besonders die zu erwartende, geringere Geräuschemission bei unserer gewohnten Reisegeschwindigkeit. "Ach das ist mir eigentlich egal, aber wenn Du so Lust auf die Schraubaktion hast, dann mach es doch". Tatsächlich ein weiteres Argument, welches ich mir bisher nicht eingestanden habe. Womöglich habe ich es auch erfolgreich ignoriert. In der Tat handelt es sich hier um eine sehr klassische und schöne Arbeit an lauter coolen Maschinenbauteilen. Da spanne ich mir ein weißes Tuch auf die Werkbank und putze alle Brocken schön sauber und stelle sie der Reihe nach auf. Im Werkstatthandbuch wird eine abgefahrene Prozedur mit Arbeitsblatt und diversen Rechnereinen und unzähligen Sonderwerkzeugen beschrieben. Das begeisterte mich. Die Rechnungen möchte ich verstehen und mit Kreativität und Improvisation möchte ich ganz ohne Sonderwerkzeuge auskommen. Damit würde mir diese Schraubaktion endlich den Platz im Unimog-Himmel sichern. Spätestens nach der Tragbildanalyse beim Ausdistanzieren des Kegeltriebes gehöre ich dazu und rechtfertige endgültig auch Schrauber-technisch meinen Unimog-Besitz. Die Profis aus der Mercedes-Werkstatt werden mich künftig nicht mehr als dünnarmigen Heimwerksakademiker auslachen und auch im Unimurr-Forum würde ich zu den "Ausdistanzierten" gehören. Abschließend haben die Achsen jetzt 34 Jahre auf dem Buckel. Da steht eine Grundüberholung ohnehin an. Ich möchte mich auf unseren Reisen doch auf die Teile verlassen können und dabei habe ich einfach das beste Gefühl, wenn ich es selber gemacht habe. Die Getriebeöltemperatur, die auf langen Autobahnfahrten und der damit verbundenen hohen Drehzahlen schon mal 100°C betrug, wird aufgrund meiner Erfahrungen deutlich sinken. Somit ist genügend Schönredematerial zusammengetragen und daher steht die Entscheidung zum Umbau, der hoffentlich vor Allem Spaß machen wird. Vergessen wir mal das Heldenepos und die Schrauberkarriere... |

|

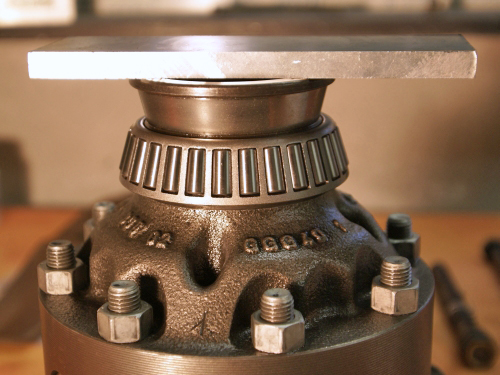

| Bei Mercedes Benz gibt es die entsprechenden Teile im

Angebot. Das EPC liefert bei der entsprechenden Anfrage die erforderlichen

Teilenummern. Unser Unimog rollt auf diesen Achsen.

H-Achse 747111 HU 2/14 S-4,0 Für die schnelle Übersetzung werden laut EPS folgende Positionen

benötigt. Das Ganze braucht es dann doppelt, was mit einer beinahe fünfstelligen

Summe zu Buche schlägt. Nee, ich zahle für diese Schallschutzmaßnahme

doch nicht nochmals einen Betrag, der dem Anschaffungspreis des ganzen

Fahrzeugs sehr nahe kommt. Selbstverständlich wird alles nicht so heiß

gegessen wie es gekocht wird. Es ist nämlich überhaupt nicht nötig, den

Reparatursatz und das 12-Löcher Differenzial zu kaufen. Das

12-Loch-Tellerrad passt hervorragend auf den alten 8-Loch Korb, wenn man

eine kleine 2mm breite Scheibe im inneren des Ausgleichsgetriebes

entnimmt. Diese Information ist knapp €2000,- wert. |

|

♠♠♠

♠♠♠ |

|

|

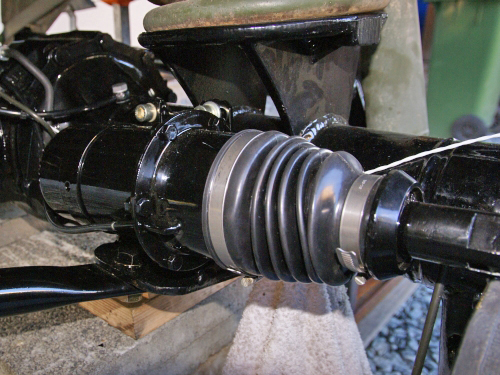

Zuerst werden die unteren Bolzen der Stoßdämpfer herausgedreht. Mit dem neuen Werkzeug geht das prima. Ich erinnere mich nur zu gut an meine letzte Aktion. Damals kosteten mich die Dinger einen Nachmittag. Mit der Kaliber .75 Wumme war das aber in einer Minute erledigt. Schön drehen lassen und mit dem Handschuh den drehenden Bolzen ziehen. Die Dämpfer werden mit einer Kordel hochgebunden, damit sie aus dem Weg kommen. Der Bolzen des Panhard-Stabes wird ebenso herausgedreht. Da ist ein wenig Vorsicht geboten. Je nach Stand des Fahrzeugs können hier Vorspannungen herrschen, die den Bolzen verklemmen. |

|

Der Bock, den ich mir für die

letzte Aktion zusammenschweißte kommt auch dieses Mal zum Einsatz. So ein

Ding braucht es meiner Ansicht nach zum Ausbau der Achse. Das Gestell geht

ganz leicht unter den Rahmen, wenn man zentral an der Hecktraverse den

Heber ansetzt und den Unimog etwa 10 cm aus den Federn hebt. Dann liegt

das Gewicht sicher auf und die Federn sind entspannt. Wie gefährlich die

Sache dennoch ist, zeigte das Erdbeben welches unsere Gegend erschütterte.

Es geschah

kurz nachdem der Mog aufgebockt dastand. Das Zentrum war nur 5 Kilometer

entfernt und die Stärke lag bei 4,2 auf der Richterskala. Alter Verwalter da

rappelt es im Karton, aber der Unimog blieb stehen. Dann kann, wiederum nur mit einem einzigen Heber, ein Rad wenige Zentimeter angehoben und abgebaut werden. Anschließend kommen die Radnabenbolzen heraus. Das flutscht mit dem Schlagschrauber spitzenmäßig. Wer so ein Moped nicht hat, der sollte die Notlösevorrichtung der Feststellbremse erst nach dem Lösen der Nabenbolzen betätigen. |

|

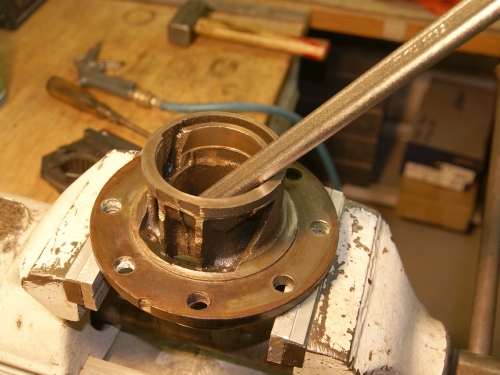

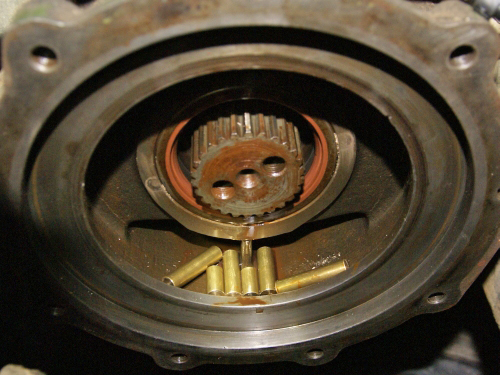

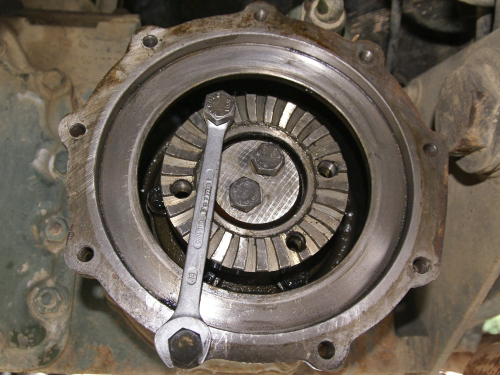

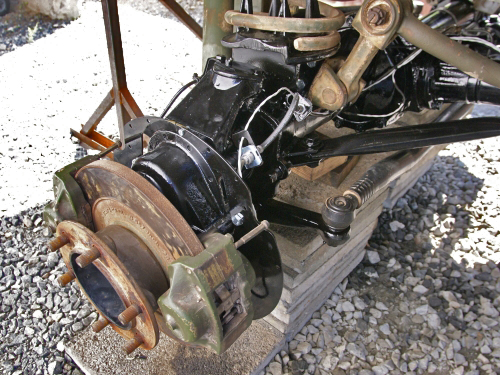

Die Schutzbleche und der Bremssattel sind abmontiert. Das geht alles ganz geradeaus und ohne Tücken. Jetzt ist auch ein guter Zeitpunkt um das Öl aus dem Vorgelege zu lassen. Das Vorgelege selbst ist mit 12 Schrauben am Achsrohr befestigt. Es lässt sich mit einem Stück Holz und einem Fäustel axial verschieben, bis es per Hand herausgehoben werden kann. Normalerweise bleibt die Antriebswelle dabei in dem Getriebe. Es könnte aber auch sein, dass sie im Achsrohr bleibt. Das hängt davon ab, ob das obere Innenlager fester in der Achse oder im Vorgelege sitzt. So ein Vorgelege ist von Hand noch ganz gut zu bewegen. |

|

Eine kleine Menge Öl kann da

hinterher aus dem Achsrohr fließen. Der obere Wellendichtring ist auf

diesem Bild schon entfernt. Achtung die Abstandsringe zur Ausdistanzierung

des unteren Lagers fallen bei der Demontage möglicherweise heraus. Ich

mache die immer sauber, klebe die dünnen Blechringe mit Kreppband zusammen

und beschrifte sie. Ein kleines Video dazu (25MB)

|

|

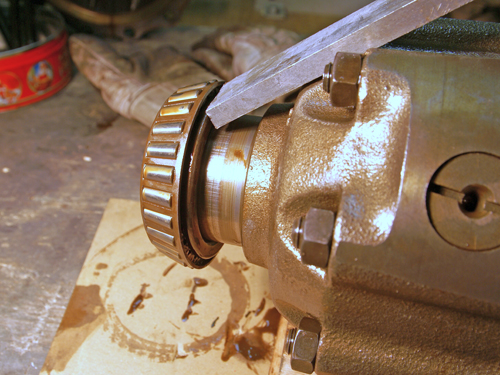

Um das Einstellen der Federspeicher zu erleichtern, nahm ich jeweils das Maß zwischen dem Flansch und der Dichtfläche des Vorgeleges, wie es auf dem Bild zu sehen ist. Auf beiden Seiten waren das 244 mm. Bis hier ging auch alles recht einfach auseinander. Eine der vier Inbus-Schrauben zur Befestigung der Federspeicher war nach 34 Jahren einfach nicht mehr zu bewegen. Da hilft dann nur noch die Flex. Glücklicherweise bekam ich das abgerissene Teil noch aus dem intakten Gewinde heraus. |

|

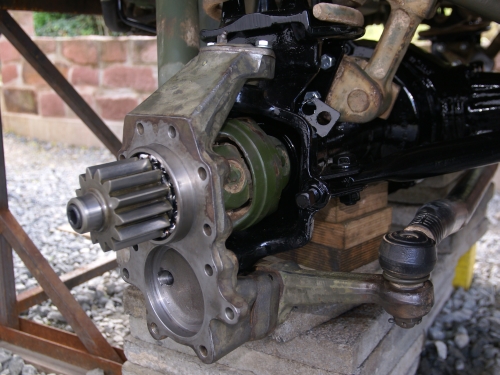

Beim Ausbau der Achse ging

ich anders vor als vorgesehen. Letztes Mal demontierte ich die Achse an

der Schubkugel. Jetzt möchte ich das Schubrohr zunächst am Fahrzeug

lassen. Ich wollte einfach mal ausprobieren ob das auch geht. Tatsächlich

funktioniert es und wäre eine einfache Alternative, wenn man das Schubrohr

nicht ausbauen möchte. Ein Problem bei der späteren Montage ist dann der Triebling. Dieser müsste dann ohne die berühmte Montierhilfe erfolgreich

an dem Wellendichtring vorbeigeführt werden. Da muss alles genau

passen und schließlich dürfen auch die Zahnräder nicht beschädigt werden.

Ich habe aber schon von erfolgreichen Montagen gehört. Hier ist die Achse jedenfalls tüchtig unterstützt. Das Schubrohr hängt an einem Spanngurt, damit es beim Zerlegen der Achse nicht herunterfällt. Die Gehwegplatten dienen auch der Sicherheit und schaffen "Lebensraum unterm Kasten". Ein kleines Video dazu (8MB)

|

|

Um die Enden des Achsrohres

zu schützen, befestigte ich an beide Seiten eine 20er Multiplexplatte mit

den Abmessungen 25cm x 30cm. Mit jeweils vier 12 x 50er Schrauben halten

die bombenfest. Die Hölzer waren eigentlich zur Abdeckung der Dichtflächen

beim Sandstrahler gedacht, aber natürlich verhindern sie auch

Transportschäden und bieten eine hervorragende Abstellmöglichkeit. Nur um die Sache richtig zu stellen. Alleine konnte ich so die Achse nicht wirklich bewegen. Auf dem Heimweg erzählte ich meinem Kollegen und langjährigen Fahrgemeinschaftspartner von meinem Vorhaben und meinem Unvermögen den schweren Brocken unter dem Karren vor und in die Werkstatt zu bekommen. "Ist nur das Achsrohr mit Differenzial. Bremsen, Vorgelege, Radlager, Antriebswellen und Öl sind raus." Er war spontan bereit mir zu helfen. "Das machen wir am besten sofort, ich meine jetzt" sagte er. Zu zweit schufteten wir das Teil bei mir in den Keller. Eine Mordstortur aber letztendlich geht das im Notfall auch ohne Wagenheber, Motorheber oder Kran. Vielleicht wäre eine Sackkarre ganz praktisch gewesen. So eine Unimog-Achse um den Hals (ja saugefährlich und macht man eigentlich nicht so) fühlt sich anders an als ein USB-Stick. |

|

In der Werkstatt angekommen

geht es ans Öffnen des Differenzialkorbes. Zunächst sicherte ich die Achse

mit einem Strick an der Werkbank. Unten steht sie brav auf Ihrer

Holzplatte. Die Maße des langen Achsrohres passen hervorragend und legen

die Arbeitshöhe fest. Die langen Schrauben, welche die Achse

zusammenhalten, waren bei meinem Unimog umgekehrt montiert. Das bedeutet

Mutter und Schraubenkopf befanden sich auf der jeweils anderen Seite. Das

ist nach den Gesichtspunkten der Festigkeit erst einmal egal, wird aber in

allen Unterlagen mit "Schraubenkopf zum langen Tragrohr" beschrieben. Beim

Zerlegen mit meinem neuen Lieblingswerkzeug leuchtete mir ein, warum mein

Vorgänger das schlauerweise anders herum machte. So tut man sich bei der

späteren Montage mit Dichtmittel einfach etwas leichter, da die

unverschraubten Bolzen ganz von selbst halten, da sie von oben eingesteckt

werden. Im Anschluß wird dann einfach jeweils die Mutter von unten

angeschraubt. Ich werde das

auch wieder so zusammenbauen.

|

|

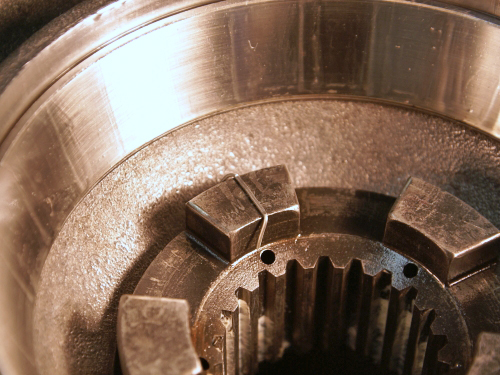

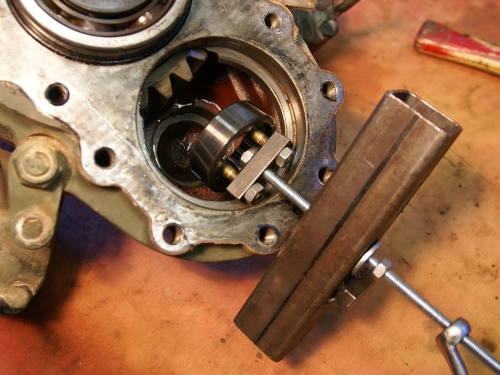

Ich war tierisch neugierig

auf das Innenleben und hob auch gleich das Differenzial heraus. Dafür gibt es im Mittelteil eine

kleine Ausfräsung, durch die man das Tellerrad mit Getriebe schräg herausheben

kann. So vergammelt die Achse von außen auch aussehen mag, innen ist sie aller Erste Sahne. Rost, Einlaufspuren, Schäden oder Verschmutzungen konnte ich nicht finden. Es kommt tatsächlich auf die Inneren Werte an.. Im Werkstatthandbuch geht es jetzt mit Sonderwerkzeugen los. Ganz abgefahrene Abzieher haben die da. Ich habe die Hebelmethode mal live gesehen und da waren keine Anfänger am Werk. Ich wollte das mal loswerden, da die folgenden Bilder womöglich "Pfuschverdacht" aufkommen lassen. Natürlich handelt jeder, der das nachmacht, auf eigene Verantwortung und natürlich kann man so leichter einen Schaden verursachen als mit einem tollen Sonderwerkzeug-Abzieher Doubble-Ass Special Tool. Es funktioniert aber mit dem nötigen Gefühl, ein wenig Vorsicht und dem richtigen Dreh auch anders. Selbstverständlich habe ich mit einer Schlichtfeile an dem Kuhfuß und an dem Montiereisen sorgfältig alle scharfen Kanten entfernt. |

|

Auch hier braucht es

lediglich einen Meißel aus festem Aluminium. Das ist immer noch viel

weicher als der Stahl des Lagers oder der Passfläche. Also kann man

damit in aller Regel keine Schäden verursachen. Bei dem abgebildeten

Werkzeug handelt es sich um ein Reststück aus meiner Aluschrottkiste. Die

Länge des Hilfswerkzeuges ist hier wichtig, damit der Hammer nicht in die

Nähe der Zähne des Tellerrades kommt. Die Lager sitzen auch nicht so bombenfest und mit ein paar kleinen Schlägen, die immer kreuzweise auszuführen sind, bewegt man den Innenring schließlich von der Welle. Die Profis in der Unimog Werkstatt machten das mit ein paar gezielten Schlägen. Ich sah mal einen, der warf nach vier knackigen Schlägen das Lager quer durch den Raum und traf damit auch noch sehr sicher den Schrottcontainer. Der Laufring des eben gezeigten Lagers muss natürlich auch heraus, da Lager immer nur paarweise richtig funktionieren. Der Ring steckt im kurzen Achsrohr und wird auf dem nächsten Bild ausgebaut.

|

|

Meine Damen und Herren, ich präsentiere: Torf-Kot Thomasitos Original Revolutionary Fullforce Kickass Outdriving Traverse Dabei handelt es sich um einen improvisierten "Austreiber", den

ich mir dafür herstellte. Der Ring dieses Lagers ist beim späteren

Zusammenbau der Achse mehrmals zu entfernen und da ist ein anständiges

Gerät angebracht. Ein kleines Video dazu (15MB) |

|

Au weia, was macht der nun

schon wieder mit solchen heidnischen Kultgegenständen wie Brecheisen an den empfindlichen Teilen herum. Was

für ein Rabauke, welch Grobschlosser berserkender Natur. Herr, vergib Ihm,

den er weis nicht was er tut. Ist aber halb so wild und in der Praxis geht das prima. Auch entsteht hier kein Glaubenskonflikt mit meiner grundsätzlich christlichen Einstellung zum Maschinenbau. Auf die Klauen der Sperre kommt ein "Schonstück", in meinem Fall ein Schnittrest aus einem L-Aluminiumprofil. Dagegen wird zunächst mit dem Montiereisen gehebelt. Mit zwei Fingern am Ende des Eisens und immer kreuzweise löst sich der Lagerring so Zehntel für Zehntel aus seinem Sitz. Nach ein paar Millimetern ist der Spalt groß genug und man kann den Ring mit dem Brecheisen tiefer greifen. Jetzt rotiert die ganze Hebelage ganz praktisch mit der drehbaren Sperrenklaue im Kreise herum. Wenn der Ring einmal rutscht und man übertreibt es nicht mit der Kraft und mit der Eile, dann gleitet der den letzten Zentimeter mit einer einzigen Bewegung heraus. Anschließend kommen die Klaue, die Distanzringe / Gleitringe und der Kolben aus dem Achsrohr. |

|

Die Hinterachse ist auf dem Weg zum Sandstrahler. Die schweren und großen Teile sind gerade eben so noch von Hand und von einer Person zu bewegen und passen sogar in meinen alten Polo. Sämtliche Löcher, Gewinde, Passflächen und Deckel sind verschlossen worden. Den Bolzen für den Panhard-Stab schütze ich mit einem Stück Kühlerschlauch. Nach dem Ausladen vor Ort schraubte ich kurzerhand die beiden Hälften wieder zusammen. Dann bleibt das Innere ganz sandfrei und alle Dichtflächen unbeschädigt. In der Zwischenzeit widmete ich mich dem Innenleben.

|

|

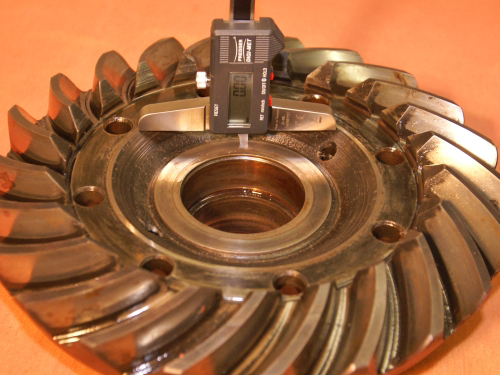

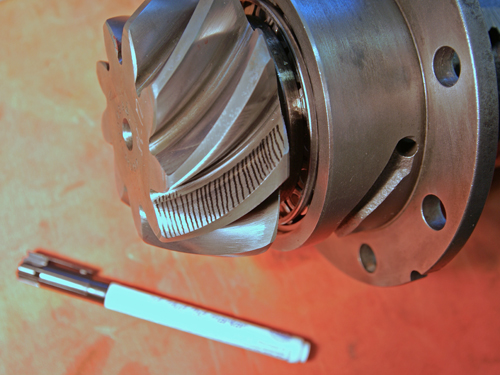

Das Differenzial liegt zerlegt auf der Werkbank. Auch hier leistete mein Schlagschrauber ganze Arbeit. Das schwere, schmierige Ding ist ganz schön unhandlich und da hilft es schon, wenn man nicht wirklich gegenhalten muss. Das Tellerrad meines Radsatzes in 22:7 hat noch 4 Passbolzen und 4 Schrauben zur Befestigung am Differenzialkorb (4163350401). Im Bild ist auch die Gleitscheibe zu sehen, die sich zwischen Tellerrad und dem darauf laufenden Zahnrad befindet. Diese Scheibe ist genau 2 mm stark. Nach meinen Informationen ist das alte Diff mit den neueren Radsätzen verwendbar, sofern man diese Scheibe entfernt. Das steht in keiner mir bekannten Arbeitsanweisung und auch das EPC und das Werksatthandbuch schweigen hier. Dazu ist die Verschraubung des Rades inzwischen geändert worden was bedeutet, dass die neueren Varianten eine Passbohrung und 7 Schrauben zur Befestigung besitzen. Da könnte man das neue Zahnrad an drei Bohrungen aufreiben, oder schlicht nur einen Passbolzen verbauen und sich die fehlenden drei 12er Schrauben besorgen. Die 3 Passbolzen in 13H7 passen natürlich nicht in die geringfügig kleineren Löcher des neuen Tellerrades. Aber komplettiert könnte das alte Ausgleichsgetriebe, welches sich immer noch in einem hervorragenden Zustand befindet, weiter seinen Dienst verreichten. |

|

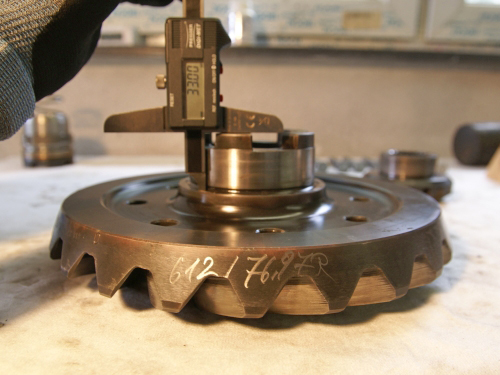

Hier messe ich den Abstand von der Auflagefläche zum Differenzialgehäuse zur Lauffläche des Zahnrades. Der Bronzering liegt hier natürlich auf dem Zahnrad. Dieses Maß braucht das alte Differenzial und dessen Sonnenrad. Daher stellte ich den Tiefenmesser hier auf Null. Ich genieße es dabei die edlen Teile auf einer angemessenen Unterlage zu platzieren. Ein altes Betttuch wurde auf eine Holzplatte gespannt und dient als Unterlage. |

|

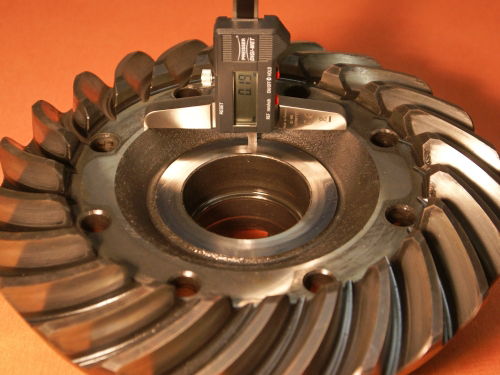

Hier wiederhole ich

das Ganze an dem "neuen"

Zahnrad, natürlich ohne den besagten Gleitring. Jetzt erwarte

ich das Maß von oben. Tatsächlich gibt es einen Unterschied

von 19 hundertstel Millimeter. Das bedeutet, würde ich den alten Korb mit

dem neuen Tellerrad verwenden, selbstverständlich dabei die Gleitscheibe

nicht einbauen, dann hat das tellerradseitige, kleine Zahnrad des

Differenzials fast 2 Zehntel mehr Spiel. Der Verbau funktioniert so, aber

ob das im Sinne des Erfinders ist?

Wie gesagt, die Stärke dieses Ringes liegt exakt bei 2,00 Millimeter. Verbaut man diesen Ring auch mit dem neuen Rad, dann befindet sich das kleine Zahnrad 180 Hundertstel tiefer im Getriebe. Vermutlich lässt das sich so gar nicht mehr montieren oder bewegen. Beim Anziehen der Bolzen geht dann sicher irgend etwas kaputt. Daher entfällt der Ring, wenn ein aktuelles Tellerrad zum Einsatz kommt.

|

|

Bei meinem Radsatz war ein

nagelneues Differenzial dabei. Dessen Bezeichnung und Ersatzteilnummer

vermag ich aber nicht zweifelsfrei zu ermitteln. Ich ging dabei zunächst

von der Gussnummer aus, was sich als nicht ganz richtig herausstellte. Deswegen plante ich

zunächst den alten Korb wieder einzusetzen, da ich von mehreren

erfolgreichen Umbauten hörte. Nun denke ich aber

doch über die Alternative mit dem neuen Ausgleichsgetriebe nach. Die relevanten

Maße gleichen exakt dem Altteil und so viele Varianten hat es da nicht

gegeben. Der Gusskörper entspricht dem Nachfolger, der als

12-Loch-Variante eindeutig und laut EPC in unsere Achse passt. Diese Entscheidung fälle ich nun vor einem rein Naturwissenschaftlichen Hintergrund. Die Verwaltung und die Ersatzteil-Logistik von Mercedes bleiben außen vor. Dieses Differenzial passt in die Achse und selbst wenn das so nie vorgesehen war und ich dabei eine neue Variante erzeuge. Schöne Blinkebrocken sind sie aber beide und als leidenschaftlicher Maschinenbauer muss ich da zwischendurch auch mal Pipi machen und sabbere schlimmer als das Finchen.

links alt, rechts neu |

|

Hier wird das "neue"

Differenzial wieder montiert. Das Drehmoment ist mit 120 Nm schon ganz

knackig. Ich spannte einen Steckschlüssel senkrecht mit Nuss in den

Schraubstock und blockierte diesen mit einem weiteren Hebel gegen Verdrehen.

Das Differenzial kann für die 8 Bolzen jeweils aufgesteckt werden. So muss man auch nicht ständig dieses schwere Ding halten. Die Handschuhe trage ich nicht zu meinem Schutz. Ich will einfach keine Handschweiß-Fingerabdrücke auf dem edlen Metall haben. 18er Schlüsselweite, so was gibt es eigentlich gar nicht und ich musste mir eine zusätzliche, zweite Nuss besorgen. Das alte Diff hatte noch schön brav 19er Köpfe und Muttern. Ist ja wie bei Japsenmotorrädern...Ts Ts 18er...

|

|

Die Objekte der Begierte für

mich und bestimmt noch einige andere Unimog-Fahrer, der Radsatz in 23:9. Ich habe

auch jahrelang davon geträumt mal genau an dieser Stelle zu stehen.

Schade, dass ich nicht mehr rauche, sonst hätte ich mir glatt eine

angesteckt. Die Zigarette davor sozusagen. Die Zähne der beiden Teile zähle ich jeden Morgen vor dem Frühstück. Um diese schicke Metall wird sich hoffentlich ein Großteil unserer künftigen Urlaube drehen, oder eben umgekehrt. Von nun an denke ich beim Einschlafen im Unimog an diese Kameraden, die 1,5 Meter tiefer, aber immer noch 0,5 Meter hoch liegen und es in Ihrer dunklen, wettergeschützten Höhle ebenfalls gemütlich haben. Hoch den christlichen Maschinenbau...

|

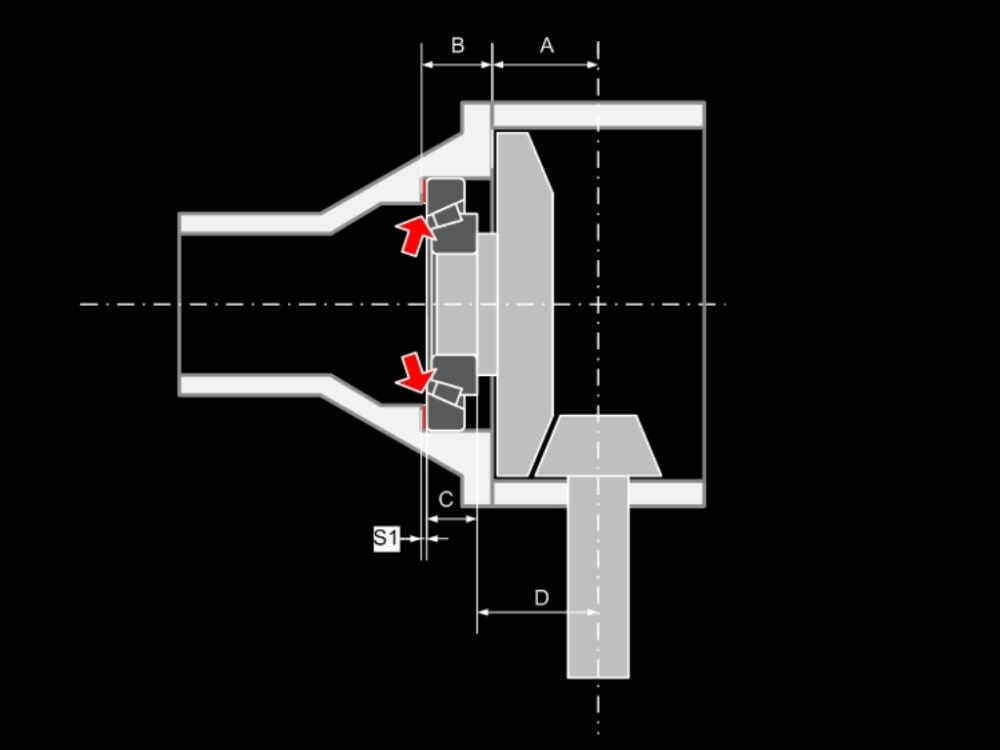

| Das

Ausdistanzieren des Achsantriebes ist eine zentrale Tätigkeit bei der

Umstellung auf die "schnelle Achse" und sicher hält diese berüchtigte

Prozedur auch einige Schrauber davon ab. Von Mercedes gibt es dazu ein

Arbeitsblatt, welches zwar inhaltlich richtig ist, aber viel Spielraum für

Interpretationen lässt. Diverse Ausführungen sind nicht ganz exakt und es

gibt ein paar böse Mausefallen. Ich selbst halte es in solchen Situationen

für wichtig, nicht stumpf einem Arbeitsablauf zu folgen und irgendwelche

Werte auszurechnen, sondern die Materie verstanden zuhaben. So unendlich

schwierig kann es ja wohl auch nicht sein, wenn dieser Arbeitsschritt

tausendfach gemacht werden soll. Auch würde ich eine gewisse Logik

erwarten und genau so ist es im Prinzip auch. Bei dem Achsantrieb handelt es sich um einen herkömmlichen Kegelrad-Tellerrad Antrieb mit Klingelnberg-Verzahnung (nee, nicht Gleason). Da zwar Hypoid-Öl später mal ins Getriebe kommt, es sich hier aber keineswegs um einen Hypoid-Antrieb handelt, schneiden sich die Rotationsachsen der beiden Zahnräder in einem Punkt. Tellerrad und Kegelrad laufen nur richtig und erreichen den vorgesehenen Eingriff, das Tragbild und das Zahnflankenspiel, wenn sie exakt wie vorgesehen ausgerichtet sind. Diese Ausrichtung erfolgt während der Fertigung und da existieren Toleranzen, die letztendlich dazu führen, dass jeder Radsatz ein wenig anders ist. Deswegen erhält jedes Paar aus Tellerrad und Kegelrad ein völlig individuelles Kennmaß, welches nach der Vermessung, sogar mit Namenskürzel auf die Räder aufgeschrieben wird. Das bedeutet ferner, die Radsätze sind auf Paarung gefertigt und jedes Tellerrad besitzt theoretisch nur einen einzigen Triebling (Kegelrad mit Welle), der zu ihm passt. Um diesen "Zusammenverbau" zu garantieren, sind zusätzlich dreistellige Fertigungszahlen neben die Einstellmaße geschrieben. In meinem Fall, wie auf späteren Bildern zu sehen, ist das die Nummer 230. Nun geht es darum die angesprochene Ausrichtung aus der Fertigung auch im Unimog wieder herzustellen. |

|

|

|

|

S1=(A+B)-(C+D) Die Differenz der beiden beschriebenen Maße, wird durch die Distanzringe der Gesamtstärke S1 ausgeglichen. Im Prinzip bedeutet dies schlichtweg die Herstellung der Fertigungsbedingten Rotationsachsenabstände in einer vorliegenden Fahrzeugachse. |

|

|

Eine sinnige

Referenz bilden da schon mal die Rotationsachsen. Im "Arbeitsblatt zum

Einstellen des Achsantriebes" wird der Abstand von der Auflagefläche des

großen Kegelrollenlagers am Tellerrad, zur imaginären Rotationsachse des

zugedachten Trieblings mit "D" bezeichnet. Dabei handelt es sich um eine

Radsatz-spezifische Größe, die auf dem Rand des Tellerrades eingraviert

wurde. Hier sieht man

die Gravur des Maßes "D" im Tellerrad. Im Prinzip sagt es

damit: "Ich erwarte, dass der mir zugedachte Triebling um eine Achse

dreht, die sich 77,21 Millimeter von der Auflagefläche meines Lagers entfernt befindet.

Außerdem sollte der tunlichst die Nummer 230 haben, weil er sonst nicht zu

mir passt". "D"=77,21 mm |

|

Das

Kegelrollenlager wird bis zur Auflagefläche am Tellerrad aufgeschoben und

besitzt laut Arbeitsblatt die Höhe "C". Allerdings sehe ich hier keinen Anlass zur Bestimmung dieses

Maßes. Der

Hersteller sollte so ein Lager schon auf Hundertstel genau fertigen können. Die

Höhe des Kegelrollenlagers "C" beträgt demnach immer 29,00 Millimeter.

Wenn das Lager auf dem Tellerrad sitzt, addieren sich diese beiden Maße

zu: "Abstand Oberkante Lauffring des Kegelrollenlagers zur Rotationsachse

des Trieblings", oder (C+D). "C"=29,00 mm |

|

Das so genannte Maß A ist eine

Achsmittelgehäuse-spezifische Größe, die sinnigerweise auf dem

Mittelgehäuse seitlich und eingeprägt ist. Hier schreibt das Arbeitsblatt von

Konstanten, die "vor das Maß zu setzten" sind. Als waschechter

Doofakademiker dachte ich sofort an eine Multiplikation, oder einen

Faktor, was aber gar nicht sein kann. Hier geht es um eine

Ausdistanzierung und da reicht eigentlich Addition und Subtraktion. Aber selbst so produzierte die Formel immer nur "unmögliche" Ergebnisse. Was meinen die damit und warum schreiben die das nicht einfach komplett auf? Kriegen die Ihre Gussbearbeitung etwa nicht genauer hin? Wird womöglich das aufgeschriebene Maß schlicht durch die Konstante ersetzt? Wie ich nun erfahren habe, ein häufiger Fehler. Ich erkundigte mich bei einem erfahrenen Schrauber. Das Arbeitsblatt meint mit: "Bei Gehäusebreite 140mm ist vor das Maß, z.B. 90 die Konstante 74 zu setzen" (Bei mir steht an der Stelle, die mit "A" bezeichnet wurde die Zahl "93". ) Die Konstante "74" stellt das Millimeter-Maß dar, welches zusammen mit dem Hundertstel-Maß "93" die Größe "A" = 74,93 Millimeter ergibt. Dieses Maß beschreibt den Abstand der Mittelachse, die durch den Mittelpunkt der großen Bohrung für den Trieblingsflansch verläuft , zum Achsrohrflansch. Natürlich liegt diese Mittelachse deckungsgleich mit der Rotationsachse des Trieblings. |

|

Das Maß "B" beschreibt die Tiefe der Auflagefläche für das

Kegelrollenlager im Achsrohr, gegenüber der Flanschfläche zum

Achsmittelgehäuse. Das ist natürlich eine rein Achsrohr-spezifische Größe,

die wiederum sinnigerweise in das Achsrohr graviert wurde. In Meinem Fall

ist "B" = 33,14 Millimeter. Am Achsrohr montiert beschreibt das Maß (A+B)

den normalen Abstand von der Auflagefläche für das Kegelrollenlager im

Achsrohr zur Rotationsachse des Trieblings.

"B"=33,14 mm |

|

S1=(A+B)-(C+D)=(74,93+33,14)-(29,00+77,21)=1,86 mm |

|

| Um eine Ausdistanzierung erst möglich zu machen, fällt (A+B) immer etwas größer aus als (C+D). Diese 1,86 Millimeter sind nun auszugleichen, damit das Kegelrad in der Fahrzeugachse genau im vorgesehenen Abstand von der Rotationsachse seines Trieblings zum liegen kommt. Scheiben gibt es in 1,0 mm, 0,5 mm, 0,3 mm, 0,2 mm, 0,15 mm und 0,1 mm. In Meinem Fall wähle ich: 1 x 1,0 mm, 1 x 0,5 mm und 2 x 0,2 mm, was zusammen 1,90 mm ergibt. Anfangs versuchte ich es mit 1,85 mm, was aufgrund der verfügbaren Scheiben durchaus möglich ist, aber da stimmte am Ende das Flankenspiel nicht. Mit 1,85 mm war es ein wenig zu groß und mit 1,90 mm lag es an der Obergrenze. Mit ordentlich Öl und Montagefett baute ich die Scheiben zusammen mit dem Außenring des Kegelrollenlagers ein. Das ging wieder einmal mit meiner Aluminiumplatte und einem kleinen Hammer. | |

|

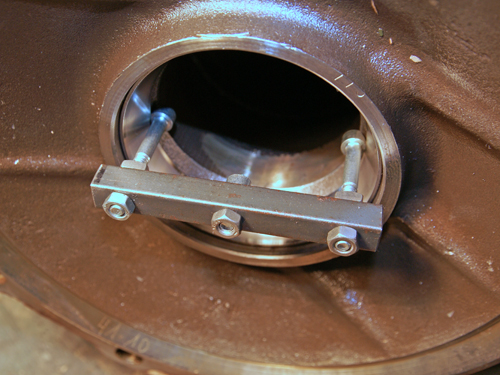

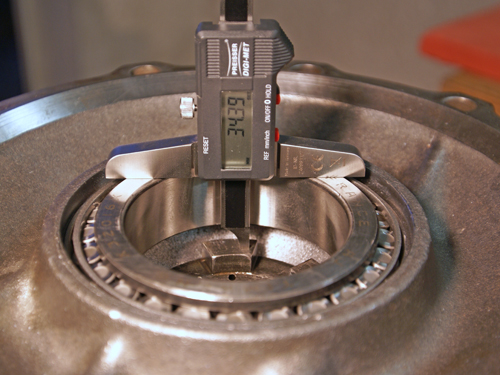

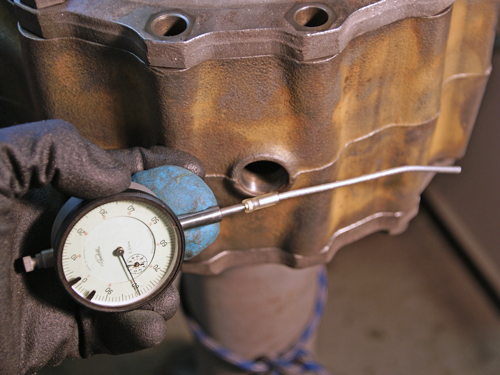

Da die

Scheibensammlung S1 die Lage des Tellerrades im Achsgehäuse definiert,

ist sie beim ermitteln des Klauenspiels bereits eingebaut. Das Klauenspiel

hängt auch von S1 ab und sollte im Bereich 0,5 mm liegen. Die Bestimmung

ist vergleichsweise einfach und bedarf auch keiner weiteren Zeichnung. Dabei wird die Differenzialsperre zusammen mit dem großen Kegelrollenlager in die Achse eingebaut. Dabei sollte sich zwischen der Sperrenklaue und dem Sperrenkolben nur die kupferfarbene, dicke Anlaufscheibe befinden. Die Distanzscheiben der Sperre (nicht S1) bleiben vorerst draußen. Nun misst man mit einer Tiefenlehre den Abstand vom Außenring des Lagers zur Oberkante der achsseitigen Sperrenklaue. Dieses Maß wird im Arbeitsblatt als "E" bezeichnet und beträgt in meinem Fall 34,39 Millimeter. "E"= 34,39 mm Nebenbei werden selbstverständlich die beiden Dichtungen der Druckluft betriebenen Sperre erneuert. Achsseitig ist hier gelegentlich Rostansatz vorhanden, der dann gehont werden muss. Zum Glück ist bei mir aber alles in Ordnung. Die Laufflächen bearbeitete ich mit reichlich weißem Fett. Das gibt es neuerdings ultrapraktisch aus der Sprühdose. |

|

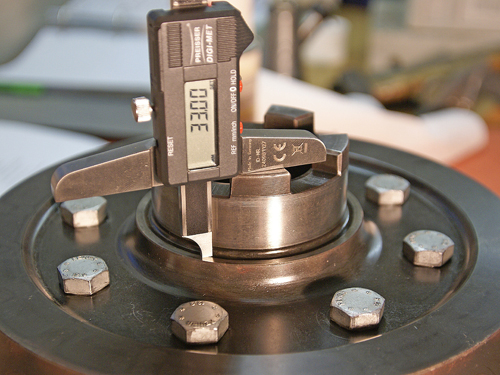

Anschließend

misst man am Tellerrad den Abstand von der tellerradseitigen Schaltklaue

zur Auflagefläche des großen Kegelrollenlagers. Dieses Maß nennt das

Arbeitsblatt dann "F". Es ist vermutlich kein Zufall, dass ich auf das

Hunderstel genau 33,00 Millimeter messe. "F"=33,00 mm Mit der Formel S2=E-(F+a) wir die Anzahl der nötigen Distanzscheiben ermittelt. Das Klauenspiel "a" ist dabei ein wichtiges Spaltmaß, welches laut Arbeitsblatt im Bereich 0,5 mm liegen soll. Damit liefert die Formel den Wert. S2=0,89 mm. Es gibt für S2 nur Halbmillimeterscheiben und damit verbaue ich 2 Stück. Es ist eigentlich ganz einfach, denn lege ich zwei Distanzscheiben der Stärke 0,5 mm unter die Sperrenklaue, dann würde sich das Maß, welches ich zuvor als "E" gemessen habe um 1 mm reduzieren. Sprich ich würde 33,39 Millimeter messen. Jetzt stelle ich mir vor, das Tellerrad steckt in dem Lager und dann ist wohl klar, ich habe noch 0,39 Millimeter Luft. Das ist letztendlich mein reales Klauenspiel, welches selbstverständlich der Norm 0,5 ± 0,2 mm entspricht. |

|

S2=E-(F+a)=34,39-(33,00+0,5)=0,89 mm |

|

|

Das Aufpressen des Innenrings auf das Tellerrad geht wieder mit einem kleinen Trick. Zufällig passt der Ring des alten, kleinen Kegelrollenlagers von der anderen Seite genau und dient als Aufschiebhilfe. Zuvor habe ich einfach mit einer Kneifzange den Käfig und die Rollen entfernt. Zentral darüber kommt wieder die viel genutzte Aluplatte, ein paar Hammerschläge und ab dafür. Das letzte kleine Stück führt man wieder kreuzweise Schläge über die Kante aus und montiert ist das Lager. |

|

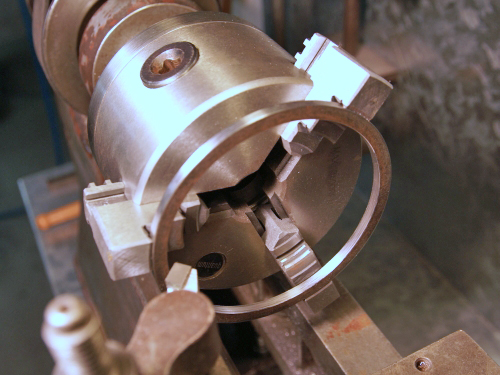

Das "kleine" Kegelrollenlager auf der anderen Seite des Differenzials wird ganz genau so aufgeschoben, allerdings nicht bis zum Anschlag. Die Prozedur sieht hier ein weiteres Verfahren zur Ausdistanzierung des Differenzials im Achsrohr vor. Dabei wird der Außenring zunächst ohne Distanzscheiben in das kurze Achsrohr getrieben. Das funktioniert super mit der Allround-Aluplatte. Dann presst man das Kegelrollenlager auf das Differenzial und lässt einen Spalt von etwa 10 mm Breite. Anschließend wird das Differenzial (zunächst ohne Sperrenfeder) eingelegt und beide Achsrohre mit 4 Schrauben über Kreuz vormontiert. Dies verschiebt das kleine Kegelrollenlager auf dem Wellenstummel des Ausgleichsgetriebes. Der zuvor belassene Spalt ist nun deutlich kleiner geworden und liefert das Maß "S4". Allerdings sind die S4-Scheiben zur Ausdistanzierung nicht etwa unter den Bund des Lagers zu legen, sondern kommen in das Achsrohr unter den Außenring. Dazu muss der zuvor eingepresste Ring wieder raus. |

|

Die gut 4

Millimeter Spalt überraschten mich und da reicht nun auch die Ansammlung

aus Distanzringen, die ich mir extra besorgte um nicht drei Mal hin und

her zu bestellen, nicht mehr aus. Über die Pfingstfeiertage sind

Mercedes-Ersatzteile nicht schnell zu bekommen. Ich beabsichtigte aber meine Achse

in der freien Zeit zuzumachen und da beschloss ich unter Missachtung jeder Vernunft die

aufwendige Selbstherstellung eines 4 Millimeter Distanzringes. Ich wollte sowieso wissen, ob ich das noch

kann und ob die Drehbank meines Großvaters der Aufgabe gewachsen ist.

Ich pflege eine gewisse emotionalen Bindung mit diesem Werkzeug und hatte

sowieso Lust mal wieder damit zu arbeiten. Das macht einfach mehr

Spaß als Pfennigartikel zu bestellen. Zufällig fand sich noch ein

passendes Stück 4mm Blech. Diese Halbzeuge sind sehr präzise, was die

Stärke angeht. Als ich den fertig gedrehten Ring, der wunderbar saugend

in das Achsrohr passte, mit 600er Schleifpapier bearbeitet hatte, war er

ganz genau 4,00 Millimeter stark.

|

|

Mit einer Fühlerblattlehre ermittelte ich das Restmaß, welches durch die herkömmlichen Mercedes-Distanzringe ausgeglichen werden soll. Demnach ist die genaue Stärke meines Selbstbau-Ringes eigentlich gar nicht so wichtig. Trotzdem freue ich mich über dieses überaus gelungene Utensil. S4 beträgt demnach 4, 00 Millimeter Ring plus 0,35 Millimeter. Das geht gut auf, den es gibt die entsprechenden Scheiben in 0,2 mm und in 0,15 mm. |

|

Jetzt ist mir auch klar, woher die Typenbezeichnung unseres Unimogs herkommt. Tatsächlich sind 4,35 (S4) Millimeter auszugleichen. Diese Sammlung aus drei Ringen kommt nun unter den Außenring des kleinen Kegelrollenlagers in das kurze Achsrohr. |

|

Das kleine Kegelrollenlager wird mit dem alten Lagerring nun ganz aufgepresst. Das geht prima und die 2mm, die der alte Ring dabei am Ende ebenfalls auf die Welle geschoben wird, halten ihn nicht wirklich fest. Ein kurzer Schlag und er fliegt wieder daher. Das neue Lager ist in Position. |

|

Noch eine kleine Rückversicherung und Überprüfung des zuvor ermittelten Klauenspiels. Einfach ein kleines Stück Lötzinn über eine Sperrenklaue legen und das Differenzial einlegen. Dabei sollten natürlich zwei Klauen direkt übereinander positioniert sein. Hinterher lässt sich an dem gequetschten bzw. platt gedrückten Drähtchen das Klauenspiel nachmessen. Wie erwartet und bereits vorher rechnerisch ermittelt liegt es bei 0,4 Millimeter (0,39 mm aus der Theorie). Nun ist ein guter Zeitpunkt um die trockene Montageprobe zu machen. Für die folgende Tragbildanalyse fehlt aber noch ein wichtiges Bauteil... |

|

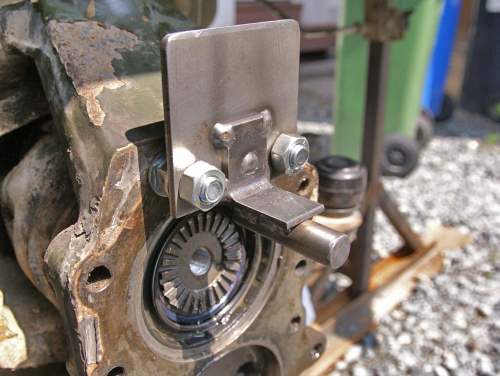

Der so genannte

"Ritzelflansch" mit Triebling und den beiden Kegellagern ist an

der Reihe. Diesen Kollegen gilt es nun zu zerlegen. Angeblich erfordert es

eine Menge Kraft, die große Mutter zu lösen, die beide Lager verspannt.

Ich baute mir aus diesem Grund eine Halterung aus einer alten

Sperrenklaue, die man im Schraubstock einspannen kann (siehe späteres

Bild). Da passt auch der Triebling-Wellenstummel hinein, das es am Unimog nur eine Größe verzahnter Wellen gibt. Die Schlüsselweite der Mutter beträgt 65 mm.

In der Mutter liegt noch ein Federring und eine Zahnscheibe, die den

Überwurf gegen Verdrehen auf dem gezahnten Wellenstummel sichert. Tatsächlich war der Kraftaufwand beträchtlich und ich würde davon abraten hier mit Rohr- oder Wasserpumpenzangen aufzuwarten. Das kleine Lager des Trieblings lässt sich mit einem recht brutal anmutenden Trick abbauen. Mit ein paar kräftigen Schlägen des Wellenstummes auf den Ambossrücken eines Schraubstocks löst diese Lager schließlich. Jetzt zerfällt das Gebilde in Triebling mit großem Lager, Stauchhülse, kleines Lager, Verschleißring für den Wellendichtring, Überwurfmutter, Zahnscheibe und Federring. |

|

Die Lagerschale

des großen Lagers lässt sich mit ein wenig Vorsicht und einem Montiereisen

immer im Kreise herum aushämmern. Irgendwann ist der Außenring so weit

ausgetrieben, dass wieder der gerade Aluminiummeißel greift. Dieser

Lagerring ist aufgrund der Innenform des Ritzelflansches zunächst nicht

ganz leicht zugängig. Das Montereisen für die ersten paar Millimeter

sollte also in irgend einer Form gekröpft sein.

Ein kleines Video dazu (19MB)

|

|

Das große, dicke

Kegelrollenlager selbst, sitzt noch bombenfest auf der Welle. Mit einer

Kneifzange ist zwar der Lagerkäfig mit seinen Kegeln schnell entfernt, der

starke und harte Innenring jedoch, hält beharrlich seine Stellung. Ich

durfte mal beim Abziehen dieses Lagers zusehen und erinnere mich mit

Schaudern an das riesenhafte Trennmesser und die auch sonst enorme

Dimension des Abziehers. Nichtsdestotrotz war der Kraftaufwand beachtlich

und nur unter großem Protest löste sich das Lager damals von seiner

Passfläche. In der Tat ist diesem Bauteil zerstörungsfrei nicht anders

beizukommen. Das Lager soll aber ohnehin erneuert werden und daher darf es

ruhig draufgehen. Aber Sonderwerkzeug ist nach wie vor nicht. Meine Versuche mit der Flamme

scheiterten ebenfalls. Schließlich wollte ich den Triebling nicht

beschädigen. Dazu handelt es sich eigentlich um eine

Fleißaufgabe, da jenes Lager auch bis zum Sanktnimmerleinstag auf dem

alten 7-Zahn

stecken bleiben könnte. Ich wollte aber wieder experimentieren und wendete die "Wenn alles scheitert" Methode an. Mit einer Schrubbscheibe schliff ich den Innenring bis auf die Welle herunter. Das Zahnrad ist durch ein Stück Blech und ein Stück Wellpappe gegen versehentlichen Kontakt mit der Scheibe gesichert. Die übrige Welle wird dick mit Malerkrepp zugeklebt. Da das abzutragende Material verdammt hart ist, geht der Abtrag ganz fein und sauber mit der Flex. Wenn der Restquerschnitt dünn wird, kann man an der blauen Färbung einen bevorstehenden Durchbruch erkennen. |

|

Der ist natürlich

unter allen Umständen zu vermeiden und selbst wenn sich kleine

Metallflocken letztendlich lösen, so bleibt der Lagersitz doch in der

Regel unbeschädigt, da rechts und links noch genügend "Auflage"

besteht. Mit der Neigung des Schleifgerätes ist das gut zu kontrollieren.

Vom blauen Punkt ausgehend arbeitet man sich nun vorsichtig und mit wenig

Druck axial nach vorne und nach hinten. Irgendwann wird die Hülse so dünn,

dass sie einfach reißt. Man beachte den Bilderbuch-Riss, der trotz

Gehörschutz auch akustisch zu vernehmen war. Nun lässt sie sich beinahe von Hand verschieben

und entfernen.

Gewonnen !!!

Der Fieg ift mein, mein ift der Fieg !!! Ich versichere, der "alte" Triebling hat bei der Aktion absolut keinen Schaden genommen. |

|

Das Ergebnis der Schlacht. Das große Lager starb den Heldentod und ich spucke lauter schwarzen Dreck von der 15-Minuten Flex-Orgie. Aber ich bin da wo ich hin wollte und es ist kein Stalingrad. Ja Brille und Gehörschutz waren drauf, aber mit Mundschutz schaffe ich eben nicht so gerne. Eigentlich brauche ich auch nur die Teile aus der rechten Reihe, nämlich den Flansch, die Mutter, den Dichtring, den Zahnring und den Federring. |

|

Der erste Arbeitsschritt ist das Aufpressen des starken Lagers am 9 Zähne-Triebling. Selbstverständlich verfüge ich nicht über das entsprechende Sonderwerkzeug. Der Trick ist Hitze. Wenn man das Lager auf der Herdplatte oder im Backofen auf über 100°C erhitzt, dann rutscht es angeblich von selbst in seine Endposition. Darüber machte ich mir schon Gedanken und hatte ernste Zweifel, ob das tatsächlich so problemfrei hinhaut. An jenem Abend ölte ich den Boden eines alten Campingtopfes schön dick mit Öl ein und legte das Lager hinein. Nach 5 Minuten auf der Herdplatte rauchte das Öl, wenn man den Deckel hob. Das Bratenthermometer meldete wärmer als 120°C. Mit Arbeitshandschuhen und Küchenpapier griff ich das Lager und steckte es auf den Triebling. Ganz locker und mit einem sehr befriedigendem "Tick" flutschte das so schwer wieder zu lösende und an sich störrische SKF-Edelteil in seine Endlage. "Deswegen warst Du den ganzen Tag angespannt und hattest schlechte Laune" spottete Ulli. "Schau lieber, dass Du den Ölgestank aus meiner Küche kriegst" schimpfte sie. Auf dem Bild ist auch schon die frische "Stauchhülse" zu sehen. Diese ist in jedem Fall zu erneuern. |

|

Das Einpressen

des Außenrings in den Ritzelflansch geht ganz einfach mit einer

Aluminiumplatte die flach auf den Ring gelegt wird. Mit einem kleinen

Hammer und immer kreuzweise lässt sie der Ring in das Gehäuse treiben. Um

den Ring "unter den Rand" zu pressen, benutzte ich die Ecken der

Aluplatte. Laut WHB kommt auch bei dem zweiten Kegelrollenlager ein Aufpresswerkzeug zum Einsatz. Laut Beschreibung ist das Lager so weit aufzupressen, bis 1-2 mm Spiel entstehen. Mir ist zwar nicht klar, warum es nicht auch bis zur Stauchhülse durchrutschen kann, aber im Zweifel immer für den Angeklagten. Da ich auch hier wieder mit Erwärmung arbeiten wollte, steckte ich kurzerhand drei Karosseriescheiben der Stärke 1,5 zwischen den Außenring des Lagers und den Ritzelflansch. Die werden nach dem "Anschrumpfen" wieder abgezogen und wir haben unser gefordertes Spiel. Ein kleines Video dazu (25MB)

|

|

Nun aber Butter

bei die Fisch Kamerad. Mit dem Festziehen der großen Mutter werden die

Lager vorgespannt. Bevor die Lager aber spielfrei werden, erreicht der

innere Laufring des kleineren Kegelrollenlagers die Stauchhülse. Die nun

folgende initiale und beabsichtigte Verformung dieses Teils erfordert ein

gewaltiges Drehmoment. Ich hing mit meinem gesamten Körpergewicht an dem

65er Schlüssel und konnte nur dynamisch und knapp ausreichend das nötige

Drehmoment aufbringen. Ich schätze es auf rund 600 Nm. Selbstverständlich

habe ich alle Reibflächen und das Gewinde vorher dick mit Getriebeöll

eingesuddelt. Wenn die Hülse einmal nachgegeben hat, ist der Kraftaufwand

etwas geringer, aber immer noch verdammt hoch (etwa 300 Nm - 400 Nm). Ich

warne davor diesen Arbeitsschritt mit einem im Schraubstock geklemmten

Wellenstummel und einer Rohrzange auszuführen. Ich, der Trieblinge

umeinander haut und mit Brechstangen an geschliffenen Lagerschalen

herum berserkt, halte das für zu riskant. Die Schadenswahrscheinlichkeit

wäre mir da zu hoch. Nun geht es darum die Vorspannung der Lager korrekt einzustellen. Das ist eigentlich ganz gut machbar, wenn man in kleinen Schritten arbeitet und immer mit der anderen Hand am Flansch dreht und so ständig nachprüft. Je fester die Mutter wird, desto schwerer dreht sich der Flansch, logisch. Irgendwann kommt man in den vorgesehenen Bereich... |

|

Ladies and

Gentlemen, may I introduce: Blow-Fart Bearing Load Optimising Wurstkordel Full Ass Rotation Trick Das Werkstatthandbuch fordert eine Lagervorspannung, die zu einem

definierten Abrissmoment des gelagerten Flansches führt. Dieses Drehmoment

liegt kurz an, wenn man beginnt die vorgespannten Kegelrollenlager zu

drehen. Bewegen sich die Dinger, herrscht ein Reib- oder

Schleppmoment, welches deutlich niedriger ausfällt und in diesem Fall

nicht im Fokus liegt. Md = 3,7 kg x 9,81m/s² x 0,165/2 mm = 3 Nm Mit einer kleinen Waage füllte ich den leeren Kanister mit Wasser, bis er genau 3,7 kg wog und hängte baumelnd unter den Triebling. Wie an einer Winde kurbelte ich das Gewicht nach oben und man konnte deutlich spüren, wie mit zunehmender Lagerspannung der Behälter mehr und mehr "festgehalten" wird. Stetig den Flansch bewegend und Schrittweise mit dem großen Schraubenschlüssel die Mutter festdrehend war schließlich das Abreißmoment erreicht. Ganz vorsichtig losgelassen und ohne selbstständiges Losbrechen hielt der Flansch den Kanister fest. Jetzt kann man auch gut prüfen, ob das Abreißmoment während einer kompletten Drehung konstant ist. Auch eine Richtungsänderung ist machbar. Es passte eigentlich ganz gut und so hielt ich den Flansch fest und legte einen 22er Schraubenschlüssel (etwa 300g) auf den Blechkübel und ließ ganz behutsam den Flansch los. Der Triebling drehte sich wieder. Damit liegt das Abreißmoment definitiv zwischen 3 Nm und 3,5 Nm und als Konsequenz passt damit auch die Vorspannung der beiden Lager. Gefühlt dreht er sich schon ein wenig stramm, aber so soll es schließlich auch sein. |

|

Der Triebling ♣♣♣ Der Triebeling, der Triebeling, das ist ein recht empfindlich Ding

♣♣♣

|

|

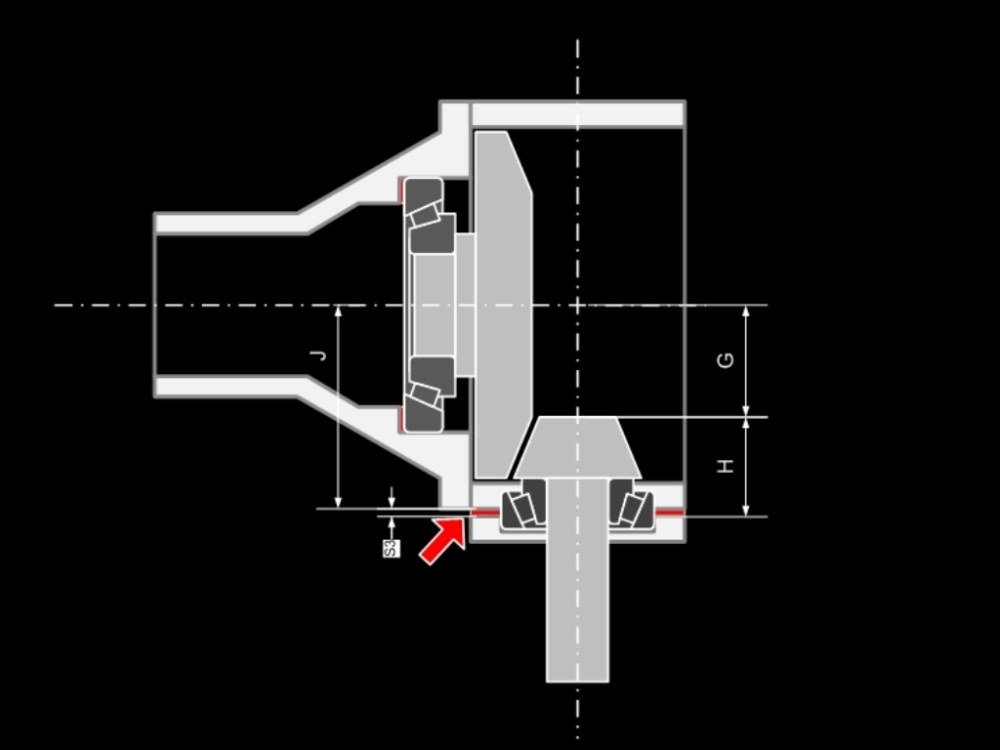

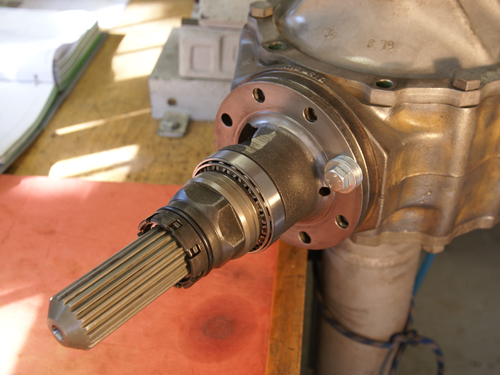

| Der fertig aufkonfektionierte Triebling muss natürlich auch in der richtigen Position laufen. Auch hier geht das nach dem bereits bekannten Schema. Der vorgesehen Abstand zur Rotationsachse des Tellerrades ist in der existierenden LKW-Achse herzustellen. Das Maß S3 beschreibt die Stärke der Distanzscheiben zwischen Ritzelflansch und Achsgehäuse, wie in der folgenden Zeichnung durch den roten Pfeil gekennzeichnet. | |

|

|

|

S3=G+H-J |

|

|

Das Maß "G"

beschreibt den Abstand der Stirnfläche des Kegelrades am Triebling zur

Rotationsachse des ihm zugedachten Tellerrades. Diese Distanz steht

bekanntlich seit der Fertigung fest und ist demnach eingraviert. Auch die

Fertigungszahl 230 ist aufgeschrieben. In diesem Fall beträgt

"G"=86,12 mm. |

|

Das Maß "H" wird

am fertig konfektionierten Triebling gemessen. Es schlägt die Brücke

zwischen dem Zahnrad und der Kontaktfläche zur Achse. Die Messung

gestaltet sich nicht ganz einfach, da die Stirnfläche des Zahnrades nicht

100% plan ist. Mit der Lichtspaltprobe an der Kante der Tiefenlehre ist

das offensichtlich. Aber selbst mit einer Aluminiumplatte einer bekannten

Stärke, die völlig plan aufliegt, lieferte die Messung an den verschiedenen

Positionen der Flanschfläche unterschiedliche Ergebnisse. Ich nahm einfach

mehrfach Maß und und machte einen Kompromiss. Dabei handelt es sich um einen Mittelwert, der umlaufend

entstand. Die einzelnen Werte schwankten mit 10 Hundertstel um dieses

arithmetische

Mitte. "H"=92,10 mm |

|

Zu guter Letzt

fehlt das Achs-spezifische Maß, welches mittig auf der Oberseite des

mittleren Gehäuses eingeschlagen wurde. Das Arbeitsblatt spricht wieder

einmal recht zweideutig vom einer "Konstante" die vor das Maß zu setzen

ist. Zitat: "Vor das Maß z.B. 77 ist die Konstante 176 zu setzen" Das bedeutet, einwandfrei formuliert und in meinem speziellen Fall: "Das Maß J setzt sich aus dem Millimeterwert 176 und einem Hundertstelwert 79 zusammen." Letzterer wurde oben auf dem vorderen Flansch des Mittengehäuses eingeschlagen. Für die neue Hinterachse des Ullimog gilt: "J" =176,79 |

|

S3=G+H-J=86,12+92,10-176,79=1,43 mm |

|

|

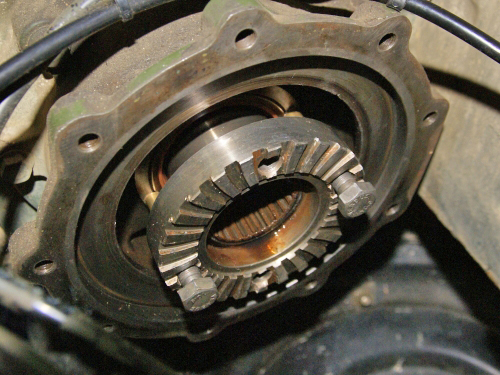

Endlich folgt der

entscheidende Schritt, mit dem man die Sinnigkeit dieser im Ganzen recht

theoretischen Prozedur überprüfen kann, die viel gerühmte

"Tragbildanalyse". "Wenn du dich an das Arbeitsblatt hältst, dann passt

das alles und Du kannst Dir die Überprüfung sparen", kann man mehrfach im Unimurr-Forum lesen. Diese Ansicht

vertreten auch alle Profis, mit denen ich über die Ausdistanzierung der

Achse sprach. Folglich wiegt diese These schon schwer. Aus diesem Grund

wurden vermutlich auch die entsprechenden Seiten aus dem WHB entfernt.

Früher war der Vorgang dort beschrieben. Aber ich mache das zum Spaß werde vermutlich nie wieder im Leben an diesem Punkt stehen. Außerdem möchte ich auch wissen, ob ich selber keinen Rechen- oder Denkfehler gemacht habe. Mit einem CD-Beschriftungsstift malte ich kleine Striche auf die Vorwärts-Seite der Zahnflanken des Kegelrades. Dabei ist der Drehrichtungswechsel im Vorgelege zu bedenken. |

|

Der Flansch mit Triebling wird mit den "S3" (1,43 mm) Distanzringen, in meinem Fall 1 mm, und zwei mal 0,2 mm provisorisch verbaut und von Hand ein paar mal durchgedreht. Auch hier gilt es natürlich die Drehrichtung zu beachten. Ich gehe einfach davon aus, "Passt es vorwärts, dann passt es auch rückwärts, wobei die Vorwärtsseite natürlich die absolute Priorität besitzt. Die Welle wird sich in diesem Bild bei Vorwärtsfahrt im Uhrzeigersinn drehen. |

|

Ja und wegen der Sache mit dem Hosenträger und dem Gürtel, messe auch noch das Zahnflankenspiel. Bei jeder Zahnradstufe existiert ein Restspiel, welches hier sogar genau spezifiziert ist und nicht zu groß und nicht zu klein sein darf. Bei verbautem Triebling müsste sich das Tellerrad im Bereich der Zähne laut Werkstatthandbuch zwischen 0,15mm und 0,2 mm bewegen. Da meine Messuhrvorrichtungen, Halterungen und Magnete alle nicht passten, war wieder einmal Improvisation angesagt. Zum Glück hat Josefine haufenweise Kinderknete und so befestigte ich die Messuhr schlicht mit einem ordentlichen Brocken Play-Doh. Ein Stück Aluminiumdraht schob ich mit einem kleinen Kunststoffschlauch auf die Spitze der Messuhr. Der Knick macht es möglich, die Kuhle zwischen einem Zahn und dem Gehäusekörper des Ausgleichgetriebes zu treffen. Dort fixiert sich der Bastel-Tastkopf von selbst. Aufgrund der Länge trifft man das Zahnrad durch die Ölablassschraube fast senkrecht. Durch das Loch der Einfüllschraube lässt sich das Tellerrad mit dem Zeigefinger bewegen. Klar, die Messung liefert so kein DIN-Zahnflankenspiel aber einen Wert der nur einen geringen relativen Fehler hat. Es geht hier nur darum 0,15mm und 0,2 mm zu verifizieren. Tatsächlich ermittelte ich so ein Zahnflankenspiel von 0,2 mm. Damit ist meine Entscheidung, statt der Ermittelten 1,86 mm für das Maß S1 1,90 mm einzusetzen, nochmals bestätigt worden. Sollte nämlich das Zahnflankenspiel zu groß sein, ist die Stärke der S1-Scheiben zu erhöhen. |

|

Hier sieht man

das Kegelrad nach dem "Wischdurchgang". Die Kontakt- bzw Reibfläche sitzt

so exakt da wo sie sein soll, dass ich beim Schummeln für diese Aufnahmen,

nicht hätte besser aus dem Lehrbuch abmalen können. Ein derart ideales

Bild hätte ich auf Anhieb nicht erwartet. Jahrelang

träumte ich in unzähligen Waldläufen, Langweilermeetings, Autobahnfahrten,

Überlandflügen und Saunaruhestunden von diesem Arbeitschritt. Ulli war

ganz aus dem Häuschen, als ich zur Feier des Tages Hummer, Salat und

Weißwein besorgte. Auf der neuen Terrasse begossen wir den ausklingenden heißen

Sommertag bis in die Nacht hinein. "Heute ist meine Gute Laune unkaputtbar" sagte ich mehrmals.

Ulli grinste und ich pulte und knackte an dem Tier herum und gab die Beute

gleich weiter an sie.

"Who ordered the Whoop Ass Fajitas?"

|

|

Loctite 573 härtet besonders langsam aus und eignet sich daher gut für die Montage großer Baugruppen. Da kann man sich alle Zeit der Welt lassen und gemütlich Konditor spielen. Jetzt bloß nicht die Feder für die Differenzialsperre vergessen. Die kommt noch in die Mitte und lässt das Ausgleichsgetriebe wackeln wie der Zahn auf dem Wagen von Dr. King Schulz. |

|

Eine richtige Unimog-Geburtstagstorte mit giftgrüner Schlagsahne. Die Bolzenkerzen dichtete ich, ganz nach Vorschrift, mit Atmosit ein. Es ist nicht ganz einfach das Drehmoment von 200 Nm auf die Schrauben zu ziehen, da die Achse praktisch nirgends fixiert ist. Ich half mir mit einem zweiten, langen Hebel. Anschließend wischte ich die unter den Schraubenköpfen und Muttern herausquellende Dichtmasse ab. |

|

Bei der Sicherung der kurzen Schrauben habe ich als Flugzeugbauer einen Heimvorteil. Mit Edelstahl-Sicherungsdraht und einer Rödelzange macht das einen schmalen Fuß. Ja, gewöhnliche Schraubensicherung kam natürlich zusätzlich auf die Gewinde. |

|

Die Montage ist

abgeschlossen und ganz stolz zeigte ich Ulli das Resultat der letzten Tage.

"Hauptsache Du hast da Spaß dran" meinte sie. "Das sieht sehr sauber aus"

lobte sie noch und ging dann aber schnell und schnurstracks wieder zu

Ihren Büchern. Heute habe ich mit meine zwei Erdinger dunkel aber verdient. Fühlt sich richtig gut an so eine zusammen gebaute Achse.

Ein kleines Video dazu (15MB) Möge sie uns noch lange auf unseren Reisen begleiten. Dieser Gedankengang ist nämlich Teil des ganzen Spiels. Ich kenne diese Stück Edelmaschinenbau nun ganz genau habe stets größte Sorgfalt walten lassen. Ein unbezahlbares Gefühl wenn unser Ullimog dann auf Ihr rollen wird. Da weis man, was man hat.

|

|

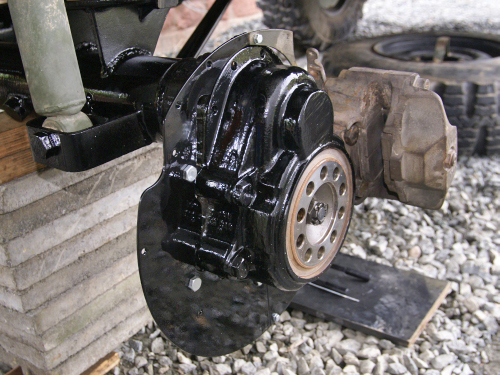

Anschließend geht

an das Grundieren und Lackieren. Hier gibt es unterschiedliche Ansätze mit

diversen Lacksystemen. Ich las mehrfach von Weichmachern, die angeblich

die Schlagzähigkeit erhöhen. Das verspricht einen Vorteil wenn es um die

Schäden geht, die umher fliegende Steine verursachen. Um es kurz zu machen, ich bin anderer Ansicht und der beste mir bekannte Lackierer teilt hier meine Auffassung: "Alles was zählt ist eine möglichst harte Oberfläche und eine entsprechende Schichtstärke". "Das will nur keiner machen, weil so eine Aktion lange dauert und teuer ist und der Kunde nur bezahlen will, was er auch sieht". So Dinger sind alles Kommerzkrankheiten und hier wird das anständig und bestmöglich gemacht. 1 Schicht 2K Zinkchromat und Blei-Ätzgrundierung 1 Schicht 2K schwarz hochglänzend 3 Schichten 2K Klarlack extra hart Das dauert insgesamt 7 Stunden aber wer so eine Beschichtung mal genauer betrachtet oder länger fährt, der kann meine Freakerei verstehen, denn das ist den Aufwand einfach wert. |

|

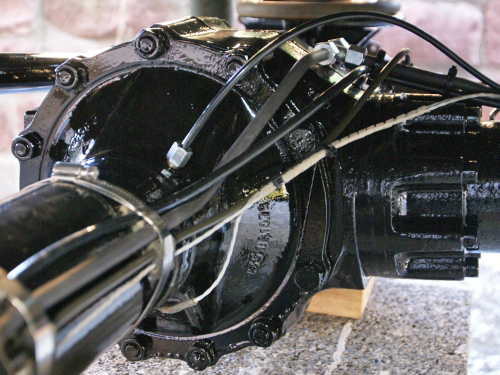

Wenn die Achse

mal so weit zerlegt ist, nutze ich natürlich den Zugang zu dem

Wellendichtring des Getriebes. So einfach komme ich hier vermutlich nie

wieder hin. Diese Dichtungen gehen schon mal kaputt und der Getriebesimmering im Ullimog hat

immerhin schon 34 Jahre auf dem Buckel. Da darf der

sogar versagen und niemand könnte sich beschweren. Das Abdrücken des Antriebsflansches geht laut Handbuch mit zwei Montiereisen. Leider hat das in meinem Fall nicht hingehauen, der Flansch saß einfach zu fest und mehr Gewalt hätte nur "kaputt gemacht". Dazu ist er Spalt zwischen Gehäuse und Flansch schlicht zu klein, um mit einem Abzieher dahinter zu kommen. Der würde ohnehin an der Rückseite der Scheibe abrutschen, da diese sich außen kegelförmig verjüngt. Den nun beschriebenen Trick haben wir letztes Jahr bei Tom's Achswechsel-Aktion schon erfolgreich angewendet. |

|

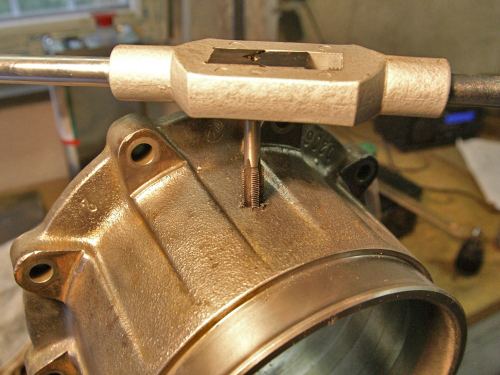

Eigentlich ist es ganz einfach; Man besorgt sich Messing Rundmaterial in Stärke 10 Millimeter. Das gibt es im Baummarkt in der Gestalternippes-Abteilung. Daraus baut man sich mit einer Bügelsäge, einer Feile und ein wenig Augenmaß jeweils 2 Zylinder mit der Länge 18 mm, 32 mm und 42 mm. Ja, meine waren noch auf der Drehbank, was aber nicht unbedingt erforderlich ist. Die beiden kurzen Messingstifte steckt man in zwei sich gegenüber liegende Gewindebohrungen des Antriebsflansches. Hinterher kommen die Schrauben und werden von Hand eingedreht, bis das Messing auf der Rückseite das Getriebe berührt. Nun presst man die Zylinder mit den Schrauben gegen das Getriebe und zieht diese abwechselnd jeweils um eine Umdrehung an. Das dauert zwar eine Weile, aber so bewegt sich der Flansch langsam von der Getriebewelle. Wenn die Schrauben ganz eingedreht sind, wechselt man mit den nächst längeren Messingzylindern auf die beiden anderen Löcher und schraubt weiter. Die kurzen Zylinder fallen dann irgendwann in das Gehäuse. So geht das weiter und wenn die 42er durch sind, geht der Flansch von Hand ab. |

|

So sieht das dann aus. Gut erkennbar sind die Druckstellen und der Messingabrieb am Getriebegehäuse. Das nimmt aber keinen Schaden und alle Spuren ließen sich mit einem Lappen entfernen. Der Simmering hielt zwar noch dicht, zeigte aber schon Alterungsspuren. Mit dem Montiereisen lässt er sich heraushebeln. Dabei geht er allerdings kaputt. |

|

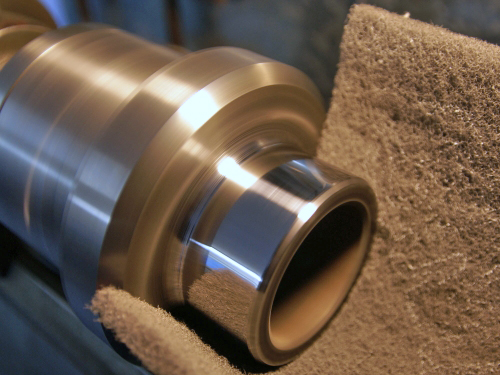

Der Antriebsflansch zeigte minimale Einlaufspuren, die auf der Drehbank entfernt wurden. Selbstverständlich ging das ausschließlich mit feinen Schleifmitteln und nicht mit Drehstählen. Die sichtbare aber kaum fühlbare Riefe war mit 600er Polierleinen ganz schnell verschwunden. Anschließend noch alles mit 1000er Schleifpapier abgezogen und mit Poliervlies nachbearbeitet. Binnen Minuten erstrahlte die Lauffläche in ganz neuem Glanz. So gut war die vorher nicht. |

|

Der neue und ordentlich gefettete Wellendichtring wird eingebaut. Er hat hinten im Gehäuse keinen Anschlag und muss plan mit der inneren Gehäusefläche positioniert werden. Natürlich gibt es dafür wieder ein Mercedes-Sonderwerkzeug. Beim Suchen nach einem geeigneten Hilfsmittel-Schummelprovisorium kam ich bei meinen Schrotteimer vorbei. Tatsächlich eignet sich der alte Außenring des entsorgten dicken Trieblingslagers ganz hervorragend zum Einschlagen des Getriebesimmerings. Er ist relativ stark und sein Durchmesser ist innen kleiner als der Wedi und außen größer. Hö, hö Sonderwerkzeug. |

|

Dieses

sackschwere Scheißding aber auch. An jenem warmen Samstagnachmittag waren

natürlich alle potentiellen Helfe-Nachbarn im Schwimmbad oder haben sich

beim Anblick der Riesenmenge Stahl schlicht verpisst. Am Ende musste ich

dieses vom Gravitationsfeld der Erde so heiß begehrte Eisenrohr irgendwie

alleine unter die Karre wuchten. Das ist Männerarbeit, hat Ulli

gesagt....Wie ich das Mistmoped die Außentreppe zu meiner Werkstatt hoch

gewürgt habe ist mir bis jetzt ein Rätsel. Jedenfalls wäre ohne den

Einfall, die Rollen meines Schweißgerätes kurzerhand an die Achse zu

schrauben, rein gar nichts gegangen und alle Beteiligten wären auf halbem

Wege verreckt...

|

|

Auf dem Bild habe ich aber wieder gute Laune, weil die Achse recht heimatnah seitlich versetzt werden kann. Wo ist mein dunkles Weizenbier?

|

|

Hier ist die Abdichtung des Trieblings mit Atmosit zu sehen. Das schwarze Zeug muss auf alle Distanzringe drauf. Das mache ich als Zusatzmaßnahme zu der ohnehin vorgesehenen Dichtschnur. Dabei kommt es in alle Zwischenräume und verhindert auch das Eindringen von Feuchtigkeit. Zu lange Zeit hat man da nicht, da die Pampe recht schnell hart wird. Die Markierungen von der Tragbildanalyse habe ich mit Absicht auf dem Kegelrad gelassen. |

|

Der Schmiernippel des Kreuzgelenkes der Antriebswelle wird versorgt. Da quatschte es tatsächlich aus allen vier Lagern heraus. Ich fettete anschließend noch die ganze Welle ordentlich ein, was Unmengen verbrauchte. Hat was von "Das Boot" wenn die Mannschaft die Torpedos einfettet. Darf ich Herbert. G jetzt auch ein öligen schwarzen Lappen ins Gesicht werfen? |

|

Es folgt die

typische Unimog-Prozedur:

1. Ritzelflansch mit Triebling einsetzen Mit einem Handtuch und einem Wagenweber lässt sich alles ganz fein für den nächsten Schritt ausrichten. Ein kleines Video dazu (14MB) |

|

Bei der Montage

schraubt man zunächst nur die Antriebswelle auf den Antriebsflansch am

Getriebe. Dabei darf der Abstand zwischen Schubkugel (hier jetzt nicht zu

sehen) und Getriebe nicht zu groß werden, da sonst die lange Antriebswelle

hinten vom Triebling herunter rutscht. Zum Glück ist das Achsgebilde,

welches im Moment da dran hängt, vergleichsweise leicht. Für diese

Schrauben fand ich kein Anziehmoment im Werkstatthandbuch. In so einem

Fall gehe ich nach DIN-Liste vor. Es handelt sich hier um ein 12er

Feingewinde. Die Schrauben haben die Festigkeit 10.9. Folglich sind 100 Nm

kein schlechter Wert, da die Schrauben praktisch nicht belastet sind.

Zusätzlich behandelte ich sie noch mit Schraubensicherung. Nicht

vergessen, die Distanzringsammlung der Schubkugel vorher einzuhängen,

sonst muss alles wieder ab.

Zwei Totenköpfe, da ich es nach der zweiten Schraube gemerkt habe... |

|

Ein kleiner Trick zur Positionierung des Schubkugelgehäuses. Der Klimbim geht schlicht am schönsten zusammen, wenn das Schubrohr hinten nicht zu weit nach unten hängt. Das bedeutet aber in diesem Stadium, dass die Federteller der Hinterachse bereits in die Federn eingreifen und, in meinem Fall, die Konstruktion leicht vorspannen. Die Schubkugel will also nicht so recht an Ihren Getriebeflansch rücken. Mit zwei M 10er Gewindestangen, die jeweils Scheibe und Mutter erhalten, ist das gar kein Ding mehr und die Kräfte sind auch nicht sehr groß. Irgendwann greifen die Schrauben, die den Flansch fixieren. Der schwierige Part ist hiermit vorüber. |

|

Das Anziehen der

Schrauben der Streben geht mit der an der Schubkugel nun fixierten Achse sicherer.

Glücklicherweise fanden die neuen Schrauben ganz kraftfrei Ihre Löcher.

Die alten Schrauben waren mit dicken Scheiben versehen, die aber laut

Teilekatalog und Aggregatheft gar nicht verbaut werden. Ich bestellte nur

die erforderlichen Schrauben, Muttern und die dünnen Scheibchen, die auch

noch das Langloch in der Achse abdecken. "So gehört das?" : Die gleiche Verschraubung gibt es immerhin vorne am Schubrohr auch und da machte ich es vor 2 Jahren ganz genau so und kann mich ebenfalls an zweifelnde Gedanken erinnern. In jedem Fall klappt das Anziehen problemlos und offensichtlich hält es auch. Wieder half ich mir mit Verlängerung und Federwaage. Das erforderliche Drehmoment von 350 Nm baut sich sehr gut kontrollierbar auf. Auf dem Bild steckt der improvisierte Gegenhalter natürlich auf der falschen Schraube. Für das Foto mit der Kraftmesser-Baumarkt-Gemüsewaage ist die Knarre mal runter gefallen und wurde verkehrt wieder angesetzt. |

|

Das vorbereitete

Achsrohr erhielt einen neuen Dichtring. Dabei kommt die Feder der

Dichtlippe nach außen. Mit ausreichend Fett ist der ganz ohne

Sonderwerkzeug montierbar. Es geht beinahe von Hand, nur das letzte Stück

drückte ich ihn mit einem kleinen stück Holz in die Endposition. Dieses Mal habe ich auch die Distanzscheiben in den Sitz des Radlagers eingesetzt. Mit ein wenig Fett halten die von selber. Wie im Werkstatthandbuch beschrieben, dichtete ich die Kontaktfläche zum Vorgelege mit Atmosit ein, was sich hier hervorragend verarbeiten lässt. Natürlich darf man hinterher die Schraubenköpfe auch nicht vergessen. |

|

Das Vorgelege und die Schutzbleche sind wieder montiert. So langsam kommt jeder Brocken wieder da hin zurück, wo er einst war. Das Abschluss der Arbeiten an der Hinterachse rückt näher. Noch zwei bis drei Feierabende und ich habe es geschafft. Die Bremszange lackierte ich bewusst nicht. |

|

Hier verlege ich gerade die Bremsleitungen neu. Die alten waren zwar noch ganz brauchbar, aber nach so vielen Jahren gehen die auf den Schrott. Auf dem Brett sind die dafür unbedingt nötigen Werkzeuge zu sehen, eine Rohrbiegemaschine und ein Stück Kleiderbügeldraht. Mit dem Draht macht man sich jeweils eine Schablone für die kniffeligen Biegungen, die man dann auf die Bremsleitung überträgt. Prima sieht sie aus, meine frisch sanierte und auf 0 km restaurierte 747111 mit dem Effektivbaujahr 2014. |

|

Ja, die Details

sind natürlich auch wichtig, da kommt Freude auf. Die neuen Bremsleitungen

blinken regelrecht. Die Leitungen gibt es vorkonfektioniert und exakt auf

Länge gebracht als ungebogenes Rohrstück von Mercedes. Bislang passten die

jeweiligen Längen perfekt.

|

|

Ein kleiner Trick

zur Montage der Bremsscheibe und der Radnabe. Um nicht zwei schwere

Brocken auf das Lochbild der Achse ausrichten zu müssen, gibt es bei DB

zwei Montagedorne. Die sind aber nicht nötig wenn man folgendermaßen

vorgeht: Die Bremsscheibe wird in die Beläge eingefädelt und mit zwei Nabenbolzen fixiert. Dann spannt man mit einer Feder oder einer Gepäckspinne den Hebel der Feststellbremse vor, wodurch die Bremsscheibe von der Zange gehalten wird. Das hält sie fest, auch wenn man die Bolzen wieder herausdreht. Anschließend setzt man an die geklemmte Scheibe die Radnabe an und dreht die10 Bolzen ein. |

|

Mein Drehmomentschlüssel endet bei 200 Nm. Die sind Ruck-Zuck auf jedem Bolzen, nur die geforderten 300 Nm müssen wieder mit Hebel und Federwaage erzeugt werden. Hier lässt sich ganz gut die Rechnung mit dem Hebel und der Waage kontrollieren, da jede Schraube ja schon 200 Nm hat. Hier reichte die Klemmkraft durch die Feder am Handbremshebel nicht mehr aus und ich fügte noch einen Holzkeil hinzu, um die Welle zu blockieren. |

|

Die Federspeicher sind häufig ein leidiges Problem. Da gehen die Gummibälge kaputt und mit der Zeit erledigen Schmutz und Wasser den Rest. Die Folge ist eine Undichtigkeit und damit ein schleichendes Abblasen der Druckluft. Aus einigen Fittings baute ich einen Anschluss an die Werkstattluft. Damit fährt der Zylinder aus und kann auf Dichtigkeit überprüft werden. Zum Glück war dies der Fall und trotz der kleinen Risse, die beide Manschetten schon hatten, zeigten die Speicher eine einwandfreie Funktion und nur wenig Verschmutzung. Aufgepeppt mit frischem Lack und ordentlich eingefettet werden die Teile wieder eingebaut. |

|

Hier befindet

sich der besagte Federspeicher wieder an Ort und Stelle. Die Montage geht

eigentlich ganz einfach. Der Zylinder wird im Langloch auf das alte Maß

von 244 mm ausgerichtet, wie zuvor schon beschrieben. Der

Notlösemechanismus ist ganz leicht und nur mit Handkraft auszulösen, wenn

er noch nicht unter Kraft eingerastet ist. Dazu zieht man einfach die

Krempe an der Gabel für den Bolzen nach außen, was die drei

Verriegelungskugeln frei gibt. Damit gleitet das Stück auf der Stange des

Speichers hin und her und in jeder Position bekommt man den Handbremshebel

angeschlossen. Dann bedruckt man das ganz am Fahrzeug und der Mechanismus

rastet ein. Damit ist die Feststellbremse aktiviert. Ein kleines Video dazu (14MB)

|

|

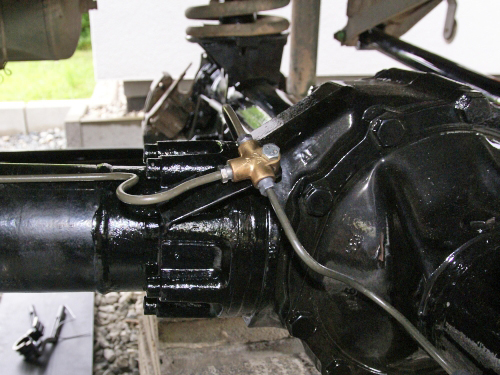

Sämtliche

Anschlüsse, Rohre, Schellen und Schläuche sind erneuert worden. Die 10er

Hydraulikleitung, die am Unimog die Druckluft zu den Federspeichern bringt,

ist ebenfalls nagelneu. Um die verzinkten Leitungen zusätzlich

zu schützen überzog ich sie mit Schrumpfschlauch, was auch optisch

besser aussieht. Schon toll, wenn das alles wieder fit gemacht wird und

wahrscheinlich besser ist als es seinerzeit bei der Herstellung war. Dies

ist ein durchaus befriedigendes Stadium einer Sanierung...

|

|

Einen weiteren Tag später stand der Ullimog wieder auf seinen Rädern, alle Ölstande waren mit frischem Getriebeöl aufgefüllt und die Bremse war entlüftet. Der Achsbau der Hinterachse ist nun arbeitstechnisch ganz abgeschlossen. Sogar der Tacho wurde getauscht und angeblich eignet er sich auch für die schnelle Achse. Eigentlich stünde einer Probefahrt nichts im Wege, bis auf die Tatsache, dass der Mog seit fast einem Jahr abgemeldet ist. Die folgende Entscheidung reifte eigentlich schon seit dem Projektstart vor 4 Wochen... |

|

Ich mache TÜV und

melde die Karre an. Das hat bei aller unausgestandenen Ungeduld auch

einige handfeste Vorteile. Da denke ich zunächst an den Bremsentest, der

bei dem Abschluss der ganzen Arbeit, inklusive Vorderachse, zumindest eine

Achse als funktionstüchtig bestätigt. Ferner bedeutet dies eine weitere

Bestätigung der Richtigkeit des Umbaus. Sollte die Achse versagen oder

heiß werden, kann ich meinen Fehler vielleicht finden. Sollte sich der

Umbau als Käse erweisen, muss ich nur eine Achse auf 22:7 zurückbauen. Aber eigentlich war ich nur so endlos kacke neugierig auf die Auswirkungen. Einfach auf die Autobahn mit der Mühle und mal Kit geben. Also fuhr ich mit zwei unterschiedlichen Achsübersetzungen und ausgebautem Allradschalter zur Prüfstelle. Das Untersuchungsergebnis: "ohne Mängel" |

|

♠♠♠ Aber nun zum

eigentlichen Ergebnis, denn kein Stempel lässt ein Auto besser fahren,

eine andere Achsübersetzung hingegen möglicherweise schon. Wer jetzt die