Als Ingenieur weiß ich, dass diese positiven Eigenschaften nur auf Kosten anderer Nachteile zu erreichen sind. So fällt der gesamte Antriebstrang des Unimog vergleichsweise schwer aus und "drückt" unangenehm auf das Leistungsgewicht. Ein PKW hat üblicherweise zwei Getriebe, das Hauptgetriebe und ein Verteilergetriebe. Einige Allradfahrzeuge und SUVs schleppen 4 Getriebe mit sich herum, Hauptgetriebe, zwei Verteilergetriebe und ein Vorschaltgetriebe zur Untersetzung. An die mindestens 7 Getriebe eines Unimog kommt jedoch keiner heran. Hauptgetriebe, zwei Verteilergetriebe und vier Radvorgelege müssen durchgerührt werden, wenn sich beim Unimog die Räder drehen sollen. All diese Getriebe haben Ihren eigenen Ölstand, oftmals zwei oder mehr Wellendichtringe mit großem Durchmesser, Lager, Ablassschrauben, Entlüftungen, Aufhängungen usw. Kurzum die Ausfall-Wahrscheinlichkeit durch Alterung, Verschleiß, Überlastung, Wartungsrückstand, Fehlbedienung, Falschmontage oder von außen herbeigeführte Schäden steigt durch die pure Anzahl der Getriebe auf ein relativ hohes Niveau. Viele potentielle Unimogfahrer entscheiden sich dann doch für ein anderes Auto, weil beim Unimog doch "Dauernd die Achsen oder die Getriebe verrecken". Eine Schlussfolgerung, die auch Ihre Berechtigung hat. Trotzdem sind die Getriebe eines Unimogs weder schlecht konstruiert, minderwertig oder schwach, sondern schlicht "zu viele".

Nun kann man mit einigen erprobten Maßnahmen die Situation entscheidend verbessern. Das Niveau eines "gewöhnlichen" Geländewagens oder Lastwagens erreicht das Gefährt jedoch theoretisch nicht. Gerade mit dem Einsatzspektrum als "schnelles" Expeditionsmobil bewegt man sich selbst bei einem hervorragend gepflegten und technisch völlig intakten Antriebsstrang im Grenzbereich. Unser 1300L hat den "normalen" Antriebsstrang mit 130PS, wiegt 5,5 Tonnen und läuft nun Dank schneller Achse 107 km/h.

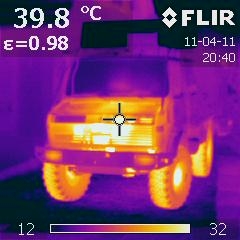

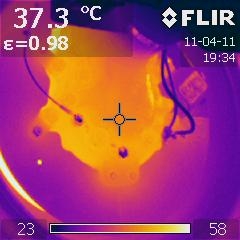

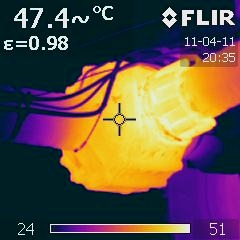

Damit bewegen wir uns in Sachen Getriebebelastung im Vergleich zu anderen Mogs noch im grünen Bereich. Dennoch wird das Hauptgetriebe, die Vorgelege und das Differenzial auf langen Autobahnfahrten ordentlich warm. Als wir auf unserer Rückfahrt von Island 2007 aufgrund eines schadhaften Wellendichtringes um unsere Getriebe bangten, kam mir die Idee des "Getriebewächters". Ich wollte einfach die Nachteile, die ein komplexer Antriebsstrang mit sich bringt, so gut wie möglich kompensieren und ein System installieren, welches den Zustand der Getriebe überwacht.

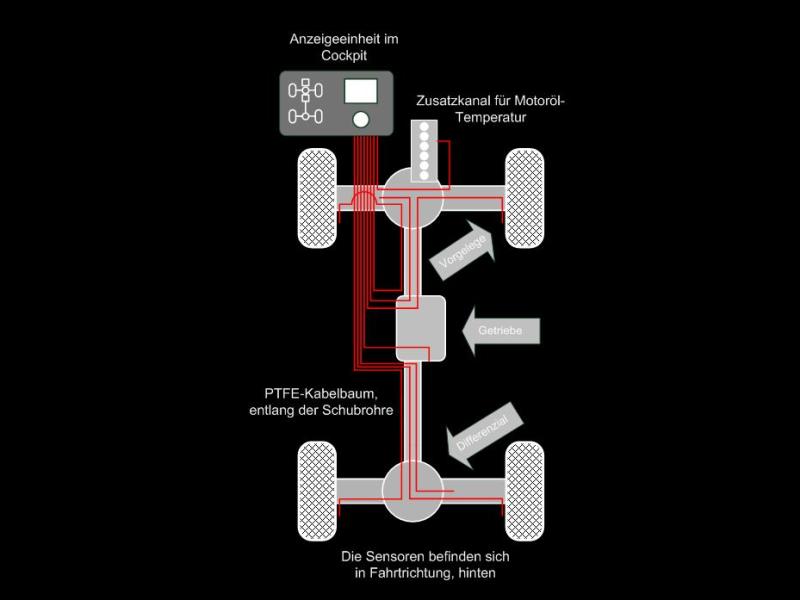

1. Erfassung von 8 Kanälen mit einer relativen Genauigkeit von plusminus 2°C.

2. Aus Platzgründen nur ein kleines Display. Die Kanäle werden mit einem Toggle-Schalter jeweils einzeln zur Anzeige gebracht.

3. Leichtdioden zeigen auf einer Achsschema-Draufsicht den angewählten Kanal an.

4. Eine weitere LED pro Kanal, die statisch rot leuchtet, wenn der entsprechende Sensor eine kritische Temperatur überschreitet, unabhängig der Anzeige.

6. Die Versorgung kommt aus dem Kabelbaum des Unimog, wobei eine Eingangsspannung von 12 und 24 Volt zulässig ist.

7. Bei Kabelbruch oder fehlerhaftem Sensor leuchtet die betreffende LED ebenfalls statisch rot.

8. Die Stromaufnahme beträgt maximal 200mA. Das Gerät hängt an der geschalteten Bordspannung (Klemme 15)

9. Sämtliche Aus- und Eingänge sind verpolsicher, kurzschlussfest und widerstehen allem Impulsen eines Fahrzeugnetzes

10. Der Betriebstemperaturbereich reicht von -40°C bis 85°C

11. Alle Kabel bestehen aus temperaturbeständigem und mechanisch hochfesten Material (z.B. PTFE)

Die Temperatur eines mit ÖL gefüllten

Getriebegehäuses lässt schon eine Menge Schlüsse auf den Zustand des

Innenlebens zu. Dabei lässt sich nicht nur eine Überhitzung diagnostizieren,

auch Verhaltensmuster bzw. Abweichungen davon können

auf

einen ungenügenden Füllstand, beginnenden Lagerschaden oder Überlastung

hinweisen. Ich gehe jedenfalls davon aus, dass diese Information in Sachen

Getriebesicherheit einen gewissen Wert hat. Dabei ist das Messen der

tatsächlichen Temperatur nicht wirklich notwendig. Die in vielen Autos

angezeigte Motoröl-Temperatur gibt schließlich auch nicht die maximale

Temperatur am Kolbenboden oder in einer der

Lagerschalen aus. Die gemessene Größe liefert vielmehr einen qualitativen

und repräsentativen Wert, der Rückschlüsse ermöglicht. In einer ähnlichen

Form sollte auch die Erfassung der jeweiligen Getriebeöl-Temperaturen

erfolgen. So stufe ich beispielsweise die Information "Mein rechtes

Vorgelege ist wärmer als das linke" erheblich höher ein als "Da ich außen am

Getriebe die Temperatur erfasse, messe ich stets zu

kleine Werte". Unter dem Strich geht es mir nicht darum die absolute Temperatur

eines Getriebes im Betrieb möglichst genau zu erfassen. Vielmehr geht es um ein

begrenzt genaues Mehrkanal-Thermometer, welches Fühler an den jeweiligen

Getrieben hat. Da ich seit mehr als zehn Jahren bei VDO in der

Hardware-Entwicklung arbeite und mich vornehmlich mit Fahrzeug-Instrumentierung,

durch Embedded-Systeme beschäftige, besteht zu dem Projekt ein gewisser Bezug.

So sollte die notwendige Elektronik sämtlichen "Automotive" Spezifikationen

genügen und in der entsprechenden Umgebung funktionieren. Dabei denke ich an

Temperatur, Impulsfestigkeit, Netzstörung, Kurzschlussfestigkeit,

Vibrationsresistenz, Unempfindlichkeit gegenüber Fehlspannung, Lebensdauer,

elektrostatische Entladung und elektromagnetische Verträglichkeit, um nur die

wichtigsten zu nennen. Die reproduzierbare Abweichung sollte im Bereich von max.

1°C liegen. Die absolute Genauigkeit bewerte ich mit max. 5°C. Das bedeutet,

wenn das Gerät gestern unter bestimmten Bedingungen eine Temperatur angezeigt

hat, dann sollte unter den gleichen Bedingungen die Abweichung der heute

angezeigten Temperatur maximal 1°C betragen. Ob nun die gemessene

Getriebetemperatur letztendlich 55°C oder 58° beträgt ist eher unwichtig. Daher

die zulässige Toleranz von 5°C.

Ich besitze Entwicklungsumgebungen für diverse Microcontroller (M68HC11,

Atmel-AVR) und strebe dennoch eine Softwarefreie Lösung an. Dabei denke ich an

die Ausfallwahrscheinlichkeit, die Robustheit und die Störanfälligkeit. Zudem

sind Automotive-taugliche Controller dünn gesät und erfordern eine relative

aufwändige Schutzbeschaltung. Unter dem Strich geht es hier um einen

informationstechnisch einfachen Vorgang, der nicht unbedingt die Verwendung

eines Controllers rechtfertigt. Erst dachte ich das wird eine kleine Bastelei,

die ich so zwischen Weihnachten und Neujahr schieben kann. Aber mein

Optimismus verrauchte schnell, denn wenn man das Ganze gescheit macht, kommt

doch einiges an Freizeiteinsatz zusammen. Das erste Ziel war der Aufbau der

Schaltung auf einem Experimentier-Leiterplatte um die generelle Funktion auszuprobieren. Das

fertige Multi-Messgerät soll flach werden, damit es auf der Heizungsklappe der Konsole im Ullimog

Platz findet. Nach langem Überlegen und probieren, war dies der beste Platz.

Alles andere ist schon belegt, zugebaut, nicht zugänglich

oder sonst irgendwie ungeeignet. Außerdem wollte ich nicht, wie schon vielfach gesehen, das

gute 80er-Jahre Cockpit mit einem hochmodernen Farbdisplay-Gadget

auf irgend einem in alle Richtungen einstellbaren Sockel verschandeln. Ich stehe

mehr auf schlanke und einfache Lösungen. Ich baute einen Prototypen, um den Betrieb im

Fahrzeug zu erproben. So wirklich schön ist er aber nicht geworden. Schwarz

lackiert und mit weißem Edding bemalt ist das nicht gerade der Hit, erfüllt aber

seinen Zweck.

Deshalb ist noch ein hochwertige, gefräste und eloxierte Aluminiumplatte

geplant.

Das Konzept funktionierte prima und die

Genauigkeit war erstaunlich. Der Wasser-Kochtest ergab exakt 100°C bei 1015mBar.

Der Eiswassertest zeigte 0,3°C. Der Sensor funktionierte folglich einwandfrei

und die Bedenken, die ich wegen der Wärmeleitfähigkeit der Vergussmasse hatte,

bestätigten sich nicht.

Die Pampe ist nämlich schweineteuer und recht aufwendig in der Verarbeitung.

Aber Pu, Polyester und Co, kommen leider nicht in Frage. Die Quatsche

muss mechanisch belastbar, chemisch resistent und thermisch beständig sein.

Dabei darf das Gemumpe während der Aushärtung nicht schrumpfen und muss

elastisch bleiben. Natürlich scheiden auch PVC-isolierte Kabel aus, um die

Fühler mit dem Aufnehmer zu verbinden. In der Automobilindustrie wird dieser

Elektroschrott zwar wegen der günstigen Kosten verbaut, taugt aber eigentlich

nichts. Wer mal einen anständigen und PTFE-isolierten Flugzeug-Kabelbaum gesehen

hat, der weis wovon ich spreche. Da bricht nichts, da ist nicht

durchgescheuert, eingerissen, verbrannt oder spröde. Aber das ist der

Vorteil des Selbstbastlers. Man kann ein Projekt rein technisch umsetzen und

wirklich das am Besten geeignete Material nehmen, ohne auf die kommerziellen

Repressalien einzugehen. Auf dem Markt geht das nur sehr eingeschränkt, den

Budget hat schließlich heute niemand mehr. Profit frisst immer Qualität und

das gilt für alle Branchen, mehr oder weniger.

Nach meiner

Einschätzung sind ohnehin die Temperaturaufnehmer der Hauptknackpunkt. Von

meinem Arbeitgeber gibt es ein reichhaltiges Sortiment an einpoligen NTC-Temperaturgebern, die mit Fahrzeugflachsteckern kontaktiert

werden. Das mag für eine grobe Messung an wenigen Stellen im Motorraum klar

gehen, ist aber für eine verlässliche und beständige Erfassung, gerade im

Bereich der Achsen ungeeignet. Die NTCs (Heißleiter) haben leider eine recht

hohe Streuung und Toleranz und verwenden häufig die Fahrzeugmasse als Referenz.

Und gequetschte Fahrzeugflachstecker sind allenfalls dafür geeignet um Radios

und Handyladegeräte im trockenen Innenraum anzuschließen und selbst da ist die

Funktion mehr Zufall. Die Massefreien und damit weitaus präziseren Derivate gibt

es auch ohne Flachstecker, diese erfordern jedoch eine Steckertechnik die mir

etwas zu groß baut. Schließlich will ich mir nicht den Kabelsalat herunter

reißen, wenn der Unimog im Schlamm versinkt. Eine weitere Möglichkeit sind

Thermoelemente, die Kontaktspannungen von speziellen Materialpaarungen

ausnützen. An sich eine elegante Methode, die allerdings höchste Ansprüche an

die elektrische Verarbeitung des Signals stellt und daher ausscheidet. Dazu

müsste man die Thermoelemente kapseln und die Anbindung schützen. Dazu wäre es

ohnehin notwendig eine beständige Verkabelung umzusetzen, die mechanisch,

thermisch und chemisch den Anforderungen im Achsbereich eines Unimog gerecht

wird. Folglich stellen Thermoelemente trotz der simplen Sensortechnik keine

Lösung dar. Nach meiner Auffassung bietet nur ein Massefrei angeschlossener PTC

(Kaltleiter) mit einem entsprechenden Kabelbaum (kein PVC, verzinnte Litze,

Schirmung) ausreichend Verlässlichkeit und gerade darum geht es.

Aber wo bringt man den Sensor nun an? Die Ablassschrauben der Getriebe sind an

sich schon ganz gut geeignet. Ich möchte aber nicht ein Sackloch in das Teil

bohren um dann den Geber damit zu vergießen. Das führt zu verdrehten Kabeln oder

es erfordert einen Stecker, welchen ich doch möglichst umgehen wollte.

Neben der geforderten Robustheit, bedarf es einer Installation die ohne das

lösen einer Stopfenschraube auskommt.

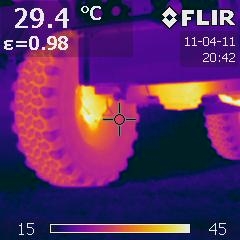

Die Sensoren für die Temperaturerfassung. Die großen Stopfenschrauben sind für die Vorgelege, die kleinen für die Differenziale. Der größte Sensor kommt an das Hauptgetriebe. Durch die Ausführung entsteht kein Bedarf einer dichten Steckverbindung.

So bleibt der Sensor gut montierbar und ist sehr robust.

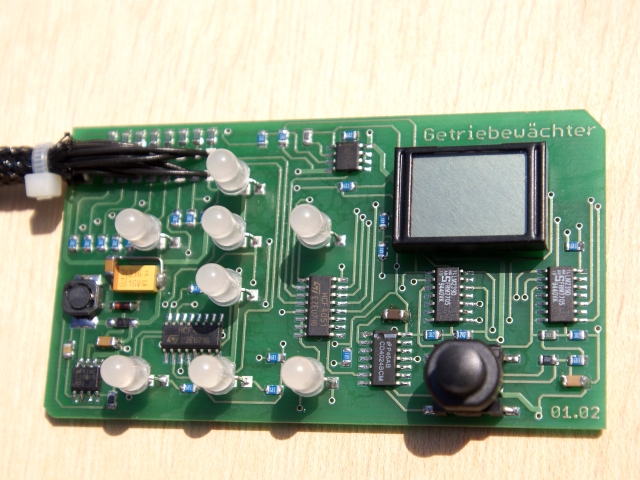

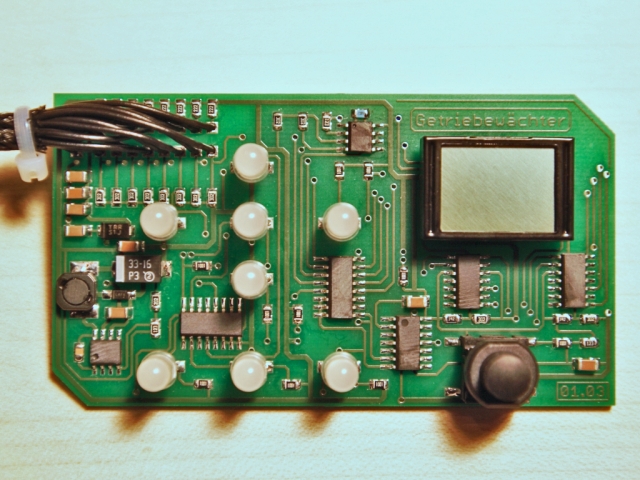

Leider ist mir beim Layout ebenfalls ein kleiner Fehler unterlaufen. Dieser war zwar einfach zu flicken, angesichts der Arbeit, die ich in dem Moped schon versenkt habe, strebe ich aber noch eine völlig fehlerfreie Leiterplatte ohne Kabelbrücken an. Sobald ich herausgefunden habe, das Ding funktioniert gut im Auto und eine weitere Änderung ist nicht nötig, gibt es Version 01.02. Ansonsten ist das Board ganz gut geworden. Ein richtig schönes Stück christliche Automobilelektronik. Mit Automotive tauglichen ICs und richtigem FR4 Trägerplattenmaterial. Da können die popeligen, Zigaretten-Anzünder Handy-Ladegeräte, die es überall im Autozubehör gibt, nicht mithalten.

So setzte ich den Einbau der Sensoren an den Vorgelegen der Hinterachse um. Der Abgriff erfolgt hinter dem Getriebegehäuse und ist daher hervorragend geschützt. Ich traue dem Teil sogar mehr zu als der Leitung für die Bremsverschleißanzeige.

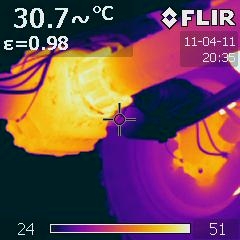

Auf dem Bild sieht das Hinterachs-Differenzial richtig peinlich vergammelt aus. Der Sensor wirkt wie ein Eindringling aus einer anderen Zeit. Aber das innere des Getriebes ist gesund und jung geblieben. Damit das auch in Zukunft so bleibt, betreibe ich schließlich den ganzen Aufwand. Ich möchte nämlich im Fahrerhaus und während der Fahrt wissen ob es meinen Zahnrädern gut geht und ob alles schön im Öl läuft.

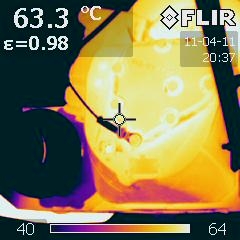

Der Sensor am Hauptgetriebe kommt an die unterste Schraube des Deckels.